Eine Heckklappe, die um 75 % leichter wird; eine Gesamtkarosserie, die 70 % weniger Teile aufweist: Solche Leichtbau-Ergebnisse erzielen heute hybride Konstruktionen. Dafür gibt es bereits eine Fülle von Entwicklungsbeispielen im Prototypenstadium, aber auch schon bald auf der Straße.

Metall- oder Kunststoffleichtbau ist das Eine. Zunehmend gehen Entwickler jedoch einen anderen Weg, um das Automobilgewicht zu reduzieren. Sie favorisieren hybride Konstruktionen, in denen schon die einzelne Komponente vom Materialmix ergriffen wird. Metall geht zum Beispiel eine innige Verbindung mit Glasfaser- oder Carbonfaser-verstärktem Kunststoff (GFK, CFK) ein. Das Gewicht und die Teilezahl sinken.

So wird der Elektrosportwagen R8 e-Tron einen Vorderwagen aus Aluminium haben. Im Bereich von Fahrgastzelle und Karosserie geht Audi jedoch vom Aluminium Space Frame (ASF) des R8 über zu einem Multimaterial Space Frame (MSF) und forciert damit seine Ultra-Leichtbau-Technologie. Die Hochvoltbatterie-Einheit aus Aluminium und CFK sowie die wellenförmige CFK-Gepäckraumwanne sind „mittragende“ Elemente. Die Außenhaut des R8 e-tron ist nach Angaben des Automobilherstellers „fast ganz“ aus CFK. In der Fahrgastzelle „dominiert“ der Super-Leichtbauwerkstoff, und die Fronthaube besteht komplett aus CFK mit bis zu sieben Lagen Carbonfaser(CF)-Matten. Audi will das Elektrofahrzeug noch dieses Jahr auf den Markt bringen.

Einen gänzlich neuen Weg beschreiten das im Mai gegründete „Institut für Leichtbau mit Hybridsystemen“ (ILH) und der längst etablierte LiA-Lehrstuhl „Leichtbau im Automobil“ der Uni Paderborn, die beide Prof. Thomas Tröster leitet. Die Wissenschaftler haben Metallstrukturen entwickelt, die mit CFK verstärkt sind und ohne Kleber, Nieten oder Schrauben auskommen.

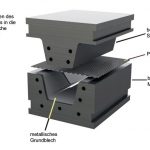

Dabei werden mit Epoxidharz vorimprägnierte CF-Gewebe (Prepregs) mit einem beheizten Stempel zusammen mit dem Blech umgeformt oder aber in eine geformte Blechstruktur hinein umgeformt. Dies findet bei 0,2 bis 0,5 N/mm² Druck in einer vorgeheizten Matrize statt (180 °C). Durch das im Prepreg enthaltene Epoxidharz entsteht eine feste Verbindung, die innerhalb von 2 min teilweise aushärtet. Die endgültige Aushärtung kann anschließend binnen 30 min in einem 180 °C warmen Ofen stattfinden, zusammen mit dem Aushärten der KTL-Pulverlackbeschichtung auf dem Blech. Das Verfahren eignet sich auch für leicht ölige Oberflächen und benötigt keine komplexe Harzinjektion.

Lokale CFK-Verstärkungen sollen auch für Mittelklasse-Pkw wirtschaftlich sein. Das ILH hat zum Beispiel umgeformte Sandwich-Strukturen entwickelt, die aus einem Stahlgrundblech, einem CFK-Kern und einem Deckblech aus Aluminium oder Stahl bestehen. Dafür kommen herkömmliche Blechpressen und -werkzeuge zum Einsatz. Stempel und Matrize müssen jedoch an das Prepreg-Material angepasst werden.

Laut Prof. Tröster sind die CFK/Metall-Teile um 35 % leichter als reine Stahlstrukturen. Ihre Dicke beträgt ein Viertel bis ein Fünftel bei gleicher Festigkeit und gleichem Crash-Verhalten. Das Projekt wird von Benteler-SGL, Johann Meier Werkzeugbau und Audi unterstützt. Benteler SGL Composite Technology mit Sitz in Paderborn besitzt bereits Erfahrung mit lokalen CFK-Verstärkungen, unter anderem aus der Entwicklung einer B-Säule. Übergeordnetes Entwicklungsziel war hier die Produktion von jährlich 150 000 Teilen mit Taktzeiten von 96 s – unabhängig davon, ob B-Säule, Schweller oder Dachrahmen gefertigt werden sollen.

Für 2015 ist die Eröffnung der Leichtbau-Forschungsfabrik „Open Hybrid LabFactory“ in Wolfsburg geplant. Die TU Braunschweig will dort unter anderem an Motorhauben arbeiten, die rund 30 % leichter sind als reine Stahlhauben. Die Hybridhauben bestehen aus 0,2 mm dünnem Stahlblech als Ummantelung um einen Kunststoffkern. Auch hier ist an eine Verstärkung mit Carbonfasern gedacht.

Das Institut für Leichtbau und Kunststofftechnik (ILK) der Technischen Universität Dresden AG (Tudag) ist Teilnehmer im BMBF-Leuchtturmprojekt Forel (Forschungs- und Technologiezentrum für Ressourceneffiziente Leichtbaustrukturen der Elektromobilität). In Forel sollen Hightech-Leichtbausystemlösungen im Multimaterial-Design für künftige Elektrofahrzeuge entwickelt werden, „um Deutschland als Leitmarkt und Leitanbieter auf dem Gebiet der Elektromobilität zu etablieren“.

Ein wichtiger Beitrag dazu ist das InEco-Projekt, an dem 22 Partner beteiligt sind. Neben dem federführenden ILK gehören dazu der Stahlproduzent ThyssenKrupp, das Leichtbau-Zentrum Sachsen LZS und Kunststoffhersteller Evonik. Das Projektteam setzte sich zum Ziel, ein ganzheitliches, bezahlbares und nachhaltiges E-Fahrzeug für den „metrourbanen Raum“ zu entwickeln.

Im Herbst präsentierte das ILK die „nackte“ unlackierte Karosserie des InEco sowie verschiedene Teile sowohl auf der Pkw-Messe IAA 2013 in Frankfurt als auch auf der Composites Europe in Stuttgart und der K 2013 in Düsseldorf. Der Viersitzer mit Abmessungen von 4200 x 1870 x 1400 mm³ wiegt 900 kg. Das Multimaterial-Design hat die Anzahl der Bauteile durch Teileintegration um 70 % reduziert gegenüber einem konventionellen Pkw-Design.

Welche Bedeutung der in Dresden verfolgte Multimaterial-Ansatz hat, zeigt sich auch an den Unternehmensentscheidungen, die während der Projektlaufzeit getroffen wurden. So konzentrierte ThyssenKrupp seine CFK-Aktivitäten in Kesselsdorf bei Dresden und weihte dort im Juni 2013 die Produktionsstätte der Tochter ThyssenKrupp Carbon Components GmbH ein. Das Technik-Center in Kesselsdorf soll konzernweit laufende CFK-Projekte bis zur Serienreife betreuen und entsprechende Fahrzeug-Komponenten wie etwa Leichtbauräder aus faserverstärkten Kunststoffen produzieren.

Die Gesamtkonstruktion des InEco übernahm Nils Poschwatta von Poschwatta Automotive Design. Poschwatta hatte auch das E-Fahrzeug Trabant NT mit Partnern (darunter ThyssenKrupp) entwickelt. Obwohl es mangels Investoren nicht kommerziell realisiert wurde, erinnern Prinzipien des InEco-Designs doch auch an jene des Trabant NT.

Die Gewichtseinsparung durch das InEco-Design summiert sich aus vielen Details. Beispiel Haube: Auf der IAA 2013 zeigte ILK-Mitarbeiter Enrico Ladusch die Frontklappe des InEco. Sie wiegt 5,5 kg und ist damit um 25 % leichter als eine konventionelle Stahlhaube. Es handelt sich dabei um ein CFK-Sandwich mit einem Kunststoff-Hartschaumkern aus eingespritztem Polyurethan (PU), wofür ebenso auch ein Rohacell-Schaum von Evonik Industries (Polymethacrylimid) hätte verwendet werden können, wie Ladusch betont. Die beiden CFK-Hautschichten basieren auf duroplastischen Epoxid- oder PU-Harzen. Enrico Ladusch sieht aber auch die Möglichkeit, sie künftig mit Thermoplasten zu realisieren, um den Nachteil der langen Aushärtezeiten zu überwinden.

Dazu ist das Problem zu lösen, dass Thermoplaste aufgrund ihrer relativ hohen Viskosität (verglichen mit unausgehärteten duroplastischen Harzen) Fasergewebe nicht so leicht imprägnieren können. Zu diesem Zweck sind bereits erste Systeme entwickelt worden. Eine thermoplastische Lösung (bezogen auf eine Polyamid-6-Matrix) liegt darin, die Verstärkungsgewebe zuerst mit dem Caprolactam-Monomer zu imprägnieren und dann „in-Situ“ zu polymerisieren. Eine andere ist das elektrische Beheizen des Gewebes über die Carbonfasern, um das Polymer im leichtfließenden Zustand zu halten.

Die auf duroplastischen Matrizen basierenden CFK/Stahl-Teile des InEco sind für die Produktion im RTM-Verfahren konzipiert (Resin Transfer Moulding). Das gilt für die hybriden Seitenpaneelen, B-Säulen und Schweller. Doch auch die nicht-hybriden, aus reinem CFK bestehenden Teile, die auf der IAA zu sehen waren, sollen durch RTM hergestellt werden. Dazu zählen der Crash-optimierte CFK-Längsträger und die selbsttragende, thermoplastische Bodengruppe des InEco mit trapezförmigem Batterie-Mitteltunnel, der die Stromquelle schützen soll.

Das ILK zeigte auf der IAA 2013 auch, wie eine stahlarmierte CFK-Schwelle unter mechanischer Belastung splitterfrei mit homogener Energieaufnahme deformiert wird. Der Versuch verdeutlichte die Überlegenheit der hybriden Komponente: Während die reine CFK-Schwelle 4,1 kg wiegt und 5,1 mm dick ist, bringt die CFK/Stahl-Hybridschwelle bei vergleichbarem Versagensverhalten mit 4,0 kg zwar nur geringfügig weniger Gewicht auf die Waage, ist dafür aber wesentlich dünner: Sie besteht aus 1,7 mm CFK plus 0,55 mm Stahl innen.

Auf der Messe Composites Europe präsentierte das ILK die durch RTM hergestellte InEco-Heckklappe mit einem um 75 % reduzierten Gewicht gegenüber einer konventionellen Serien-Stahlklappe. Die Einzelteile – wie Schloss-, Scharnier- und Federteile – wurden verklebt. Der auf Epoxidharz basierende CFK mit Oberflächenqualität „Class A“ lässt sich lackieren. Nach Angaben des ILK kann die Heckklappe in einem automatisierten Prozess hergestellt werden.

Insgesamt tragen Stahl zu 30,7 % und Aluminium zu 10,1 % zum InEco-Gewicht bei, CFK zu 16,3 %, Thermoplaste (PP/PA/PA6) zu 13,2 % und die Batterie zu 16,2 %.

Evonik ist auch an dem Projekt Camisma („Carbonfaser-/Amid-/Metallbasiertes Innen-Strukturbauteil im MultimaterialsystemAnsatz“) beteiligt, zusammen mit dem Institut für Textiltechnik (ITA) der RWTH Aachen. Das Projekt nutzt ebenfalls ein neuartiges Leichtbaukonzept, um Stähle und Leichtmetalle in Fahrzeugen „teilweise“ zu ersetzen, und läuft in einem Zeitraum von 2011 bis 2014. Im Rahmen von Camisma entsteht ein Multimaterial-Autositz, der auf thermoplastischem CFK basiert und gegenüber herkömmlichen, metallbasierten Konstruktionen mehr als 40 % Gewicht einsparen soll, bei gleicher Stabilität.

Außer endlosen CF sollen auch Kurz-CF direkt aus der Faserproduktion verwendet werden, später auch aus recycelten CFK-Teilen. Auf einer im Mai 2013 am ITA installierten Pilotanlage wird versucht, die Taktzeiten dieser Technologie an die kurzen Stahlblech-Taktzeiten anzunähern und so Akzeptanz in der Automobilindustrie zu finden.

Auch das Institut für Kunststoffverarbeitung (IKV) der RWTH Aachen arbeitet an hybriden FVK/Metall-Lösungen, zum Beispiel im Projekt Hylight. Hier wird versucht, die Haftfestigkeit von überspritzem Glasfaser-verstärktem Polyamid auf Metallblechen so zu erhöhen, dass sich die mechanische Fixierungsstruktur vereinfachen lässt. Die ersten Versuche erfolgen an einem bestehenden Frontendträger (Ford Focus) und sollen später zu einem einfacheren Frontend-Design und damit zur Gewichtsreduktion führen.

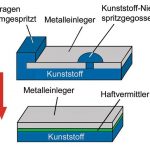

Die Arbeiten der Projektpartner sind komplex: Hühoco Metalloberflächenveredelung sprüht den Copolyamid-Haftvermittler Vestamelt X1333-P1 von Evonik im Bandbeschichtungsverfahren auf ein Feinblech auf, das anschließend durch Kirchhoff Automotive tiefgezogen wird, ohne die noch thermoplastische Beschichtung zu beschädigen. In einer nachfolgenden Stufe vernetzt Vestamelt im Ofen. Anschließend wird das geformte Teil bei Montaplast mit einem Glasfaser-verstärkten Polyamid von Lanxess überspritzt. Für bereits umgeformte Metallteile stellt Evonik den Haftvermittler auch pulverförmig zur Verfügung. Der Lehrstuhl für Kunststofftechnik (LKT) der Universität Erlangen-Nürnberg schließlich führt Torsionsprüfungen an einem „Erlanger Träger“ durch, der für diese Zwecke im Hylight-Verfahren hergestellt wurde – unter Zuhilfenahme von Simulationen am IKV. Außer Polyamid werden im Hylight-Projekt auch Polyphthalamid (PPA) und Polypropylen (PP) untersucht.

Daimler verwendet Vestamelt X1333-P1 bereits als Haftvermittler in einem neuen Verfahren in der Serienfertigung des Frontendträgers der A- und B-Klasse und zur Herstellung des Instrumententafelträgers des Mercedes SL im Leichtbaukompetenzzentrum im Werk Hamburg. Das neue IHU-Polymerhybrid-Verfahren kombiniert die etablierte Hochdruckumformung eines geschlossenen rohrförmigen Aluminiumprofils mit dem Überspritzen von Kunststoffelementen in nur einem Werkzeug.

Dabei wird ein stranggepresstes Aluminium-Hohlprofil gebogen, geprägt und automatisch in ein Spritzgießwerkzeug eingelegt. Zwischen Profil und Form bleibt etwas Luft. Sobald das Werkzeug geschlossen ist, wird Hochdruck im Profil-Innenraum erzeugt und drückt das Profil in die Form hinein. Die dafür eingesetzte IHU-Flüssigkeit verhindert zugleich, dass das so erweiterte Profil unter dem sich nun aufbauenden Einspritzdruck zusammenbricht.

Swen Malkus, Produkt- and Projektentwicklungsleiter bei Daimler in Hamburg, beschrieb das Verfahren auf der VDI-Tagung „Kunststoffe im Automobilbau“ 2013 als eine Methode zur Großserienfertigung mit hoher Wiederholbarkeit und kurzen Zykluszeiten. Mit IHU-Polymerhybrid lassen sich laut Malkus leichte Bauteile mit hoher Funktionsintegration produzieren, die ihre strukturelle Integrität auch unter Crash-Bedingungen beibehalten. Im Oktober 2013 erhielt der im IHUPolymerhybridverfahren gefertigte Instrumententafelträger des Mercedes SL dann den „Grand Innovation Award“ der Society of Plastics Engineers (SPE) Central Europe.

David Vink Freier Fachjournalist in Mettmann

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: