In den letzten Jahren hat die Varianz bei der Stahlqualität deutlich zugenommen, so dass die Anforderungen an Richtmaschinen steigen und alte Anlagen diesen Herausforderungen kaum noch gewachsen sind. Besonders die Materialfestigkeiten haben sich verändert und die Abnehmer stellen höhere Ansprüche an die gerichteten Werkstoffe. Um diese Nachfrage zu bedienen, hat die BOS GmbH Best of Steel in ihrem Werk in Emsdetten eine ältere Anlage durch eine moderne Hochleistungsrichtmaschine der Schnutz GmbH ersetzt. Dabei hat sich der Hersteller von Stahlzargen und Materialcontainer für eine kompakte Querteilanlage entschieden. Dank der Stop+Go-Funktion liefert sie trotz des geringen Platzes in der Produktionsstätte fehlerlos gerichtete Stahlbleche bis zu ‧einer Losgröße von eins. Doch nicht nur die Anlage wurde von Grund auf erneuert, auch die Automatisierung einschließlich der Ansteuerung der Schere erfolgte komplett auf der Grundlage aktueller Standards.

„Wir tafeln Bleche auf Kommissionsbasis in definierten Stückzahlen ab und sind daher auf maximale Flexibilität und eine hohe Planfähigkeit angewiesen“, erklärt Peter Sievers, Leiter der Instandhaltung & Automation bei BOS. „Allerdings wurde unsere bisherige Vorrichtung unseren Ansprüchen nicht mehr gerecht – weswegen wir sie modernisieren wollten.“ Nach einer umfassenden Besichtigung und Besprechung beauftragte das Unternehmen die Experten von Schnutz.

Maßgeschneiderte Lösungen

Schnutz arbeitet eng mit Anwendern zusammen, begleitet sie im Vorfeld des Baus mit technischer Kompetenz und bietet Expertise im Engineering bereits vor der Herstellung an. „Viele Wettbewerber am Markt bieten nur Standardpakete an“, erläutert Sievers. „Aber Schnutz untersuchte während der Vertriebsphase die Bedingungen vor Ort, um einen Eindruck zu gewinnen und legte uns früh erste Pläne für eine optimale Lösung vor.“ Damit gewährleisten die Spezialisten für Hochleistungsrichtmaschinen individuell angepasste Lösungen, die auch – unter Weiterverwendung vorhandener Komponenten – in bestehende Anlagen eingebunden werden können.

„Der Zeitplan war eine große Herausforderung für uns“, sagt Dr. Lutz-Stefan Henrich, Geschäftsführer der Schnutz GmbH. „Da wir die Anlage in den vorhandenen Maschinenpark einbinden mussten, konnte die Aufstellung und Inbetriebnahme nur zwischen Weihnachten und Neujahr stattfinden. In diesem sehr kurzen Zeitfenster musste die alte Maschine demontiert und die neue Anlage aufgebaut werden.“ Damit die Montage vor Ort einfach vonstattengehen konnte, stehen die Richtmaschine und die ebenfalls erneuerte Schere auf einem gemeinsamen Rahmen. Die gute Zusammenarbeit zwischen BOS und den Schnutz-‧Spezialisten ermöglichte, dass die modernisierte Querteilanlage zum Produktionsstart im Januar 2017 einsatzbereit war.

Platzsparend und mit Stop+Go-Betrieb

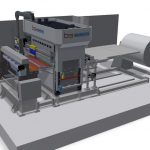

„Durch die engen Einbauverhältnisse musste die neue Anlage mit einem sehr begrenzten Bauraum auskommen“, erinnert sich Sievers. „Schnutz ersetzte die eigentliche Richtmaschine und brachte eine neue Schere für die Abtafelung des Blechs an.“ Zusätzlich wurde vor der Richtmaschine – dem Herzstück der Anlage – ein Einführtreiber angeordnet und die Bandzentrierung sowie der Einführtisch erneuert. Alle diese Komponenten wurden inklusive der entsprechenden Automatisierung ausgetauscht. Übernommen wurde lediglich der vorhandene Abhaspel und der Abstapeltisch am hinteren Ende der Maschine. Das Ergebnis ist eine moderne, aber kompakte Querteilanlage.

„Besonders durch den Stop+Go-Betrieb der Hochleistungsrichtmaschine konnte die Querteilanlage sehr kompakt gebaut werden“, berichtet Henrich. „Dabei dient die Richtmaschine selbst als Vorschubeinheit für die Schere.“ Benötigt man beispielsweise eine Tafel mit einer Länge von zwei Metern, läuft die Richtmaschine an, schiebt sie durch die Schere und stoppt, damit das Material zugeschnitten werden kann. Dieser Prozess wiederholt sich bis die gewünschte Stückzahl erreicht ist. So war es dem Maschinenbauer möglich, trotz der sehr begrenzten Platzverhältnisse den anspruchsvollen Bedürfnissen des Kunden gerecht zu werden.

Hohe Qualität und bessere Planfähigkeit

Wegen der besonderen Ansprüche von BOS beim Anfertigen von Sonderzargen ist es wichtig, dass die Anlage ohne sichtbare Richtwalzenabdrücke und mit idealer Planheit produziert. „Im Vorfeld ermöglichten daher Richtversuche auf einer vergleichbaren Maschine in unserem Technikum in Siegen“, erklärt Henrich. „So konnten wir direkt erkennen, ob die Maschine die erforderliche Qualität erreicht und die benötigten Ergebnisse liefert. Dies bieten wir unseren Kunden an, denn nur so lassen sich Probleme frühzeitig erkennen und lösen.“ Auf Grund der positiven Testergebnisse konnte eine ideale Konfiguration für die Fertigung in Emsdetten gefunden werden.

Die vom Siegener Maschinenbauer installierte Anlage verfügt mit 23 Richtwalzen über eine recht hohe Anzahl im Vergleich zu anderen Modellen. Das führt zu einer deutlichen Reduzierung der im Metall wirkenden Spannungen. Durch die neun unteren Abstützungsreihen, die individuell vertikal verstellbar sind, kann der Anwender außerdem ganz gezielt Rand- und Mittenwellen im Werkstück beseitigen. Mit der Anlage können Blechdicken bis etwa 2 mm einfach und schnell gerichtet werden. Die häufig auftretenden Einlaufmarkierungen werden durch die Maschine vermieden. „Es hat sich schnell gezeigt, dass diese Anlage wesentlich leistungsfähiger ist und eine bessere Planfähigkeit als unsere ältere Anlage erzeugt“, resümiert Sievers. (mw)