Schluss mit der strikten Trennung von Blech- und Massivumformung. Mit der gezielten Umformung von dünnwandigen Blechen und Rohren in Dickenrichtung eröffnen sich sowohl beim Leichtbau als auch bei der Fertigungseffizienz Potenziale. Ansätze zur Blech-Massivumformung sind in Nischen schon erfolgreich. Jetzt wird die Technologie in einem DFG-Forschungsprojekt systematisch untersucht.

Mehr Funktionen in einem Bauteil, kürzere Prozessketten und weniger Gewicht: Trotz der Fortschritte in der Blechumformung scheinen ihre Grenzen in Sachen Fertigungseffizienz nahezu erreicht. Wenn weitere Funktions- und Formelemente in die Blechbauteile integriert und umformtechnisch umgesetzt werden sollen, müssen die Verfahrensgrenzen erweitert werden. Ansätze dazu sind in der Industrie seit einiger Zeit zu beobachten. Umformungen aus der Blechdicke heraus eröffnen neue Möglichkeiten und bringen Aspekte der Massivumformung in die Blechumformung ein. Den Bauteilen kommt die weitere Steigerung der Kaltverfestigung zu Gute, die Prozesse werden damit nicht einfacher.

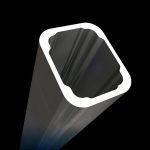

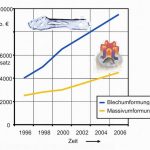

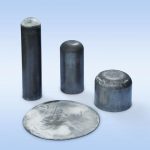

Eines der Urverfahren der inkrementellen Kaltmassivumformung, das Rundkneten, erlebt in den letzten Jahren eine Renaissance vor allem in Kombination mit dem Axialformen. So hat beispielsweise das Traditionsunternehmen Felss in Königsbach-Stein seit Anfang der 1990er Jahre seinen Umsatz von rund 10 Mio. Euro auf etwa 95 Mio. Euro im Jahr 2011 steigern können. Grund dafür ist der wachsende Bedarf an Leichtbauteilen. Beim Rundkneten hämmern vier bis maximal acht am Umfang angeordnete Werkzeugsegmente in schneller Folge gleichzeitig radial auf ein Rohr ein und bringen es so in seine Endform. Querschnittsverringerung, Einstechen oder Stauchen sind sowohl an Rohren als auch an Stäben oder Drähten möglich. Das Verfahren kann sowohl als Kalt- als auch Warmformverfahren eingesetzt werden.

Mit dem Axialformen lassen sich zudem auf derart rundgekneteten Rohren Verzahnungen anformen, indem eine Verzahnungsmatrize axial auf das festgespannte Rohr aufgefahren wird. Bei dünnwandigen Rohren erfolgt die Umformung schrittweise, indem die Matrize vorgeschoben und zurückgezogen wird. Bei einer Frequenz von 10 bis 18 Hz erreicht dieses rekursive Axialformen Verzahnungsgeschwindigkeiten von 20 bis 30 mm/s. Beide Verfahren erreichen eine hohe Präzision. Felss Rotaform fertigt damit beispielsweise hochgenaue Sicherheitsteile wie Crashrohre für die Automobilindustrie.

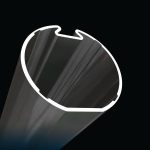

Den Verfahrensansatz hat das Ingenieurbüro Ifutec in Karlsbad aufgenommen und bei dünnwandigen Rohren mit einer partiellen Warmumformung kombiniert. Dabei wird das Rohr partiell erwärmt und durch Stauchen zu einem Flansch aufgedickt. Derartige Flansche dienen in den ersten Anwendungen als Sitzflächen für Verzahnungsringe. Entwicklungen sehen vor, durch Axialformen direkt Verzahnungen zu bilden.

Eine Renaissance erfahren auch die Drückverfahren, darunter das Drückwalzen. Dabei drücken die Walzen das drehende Blech nicht nur auf der Matrize in Form, sondern sie bringen das Material auch gezielt in Dickenrichtung zum Fließen. Damit lassen sich dann beispielsweise Bundabsätze oder auch Verzahnungen teils aus der Blechdicke heraus umformen.

Mit dem Drückwalzen werden heute Präzisionsrohre mit Längen üblicherweise um die 6 m bei Wanddicken von 0,5 mm mit Genauigkeiten von 0,01 mm und Rundlaufgenauigkeiten von 0,05 mm hergestellt. Eine der größten Maschinen für Längen bis 13 m hat die Leifeld Metal Spinning GmbH in Ahlen gebaut. Drücken gilt als flexibles Umformverfahren für kleine bis mittlere Losgrößen.

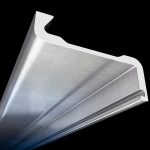

Ein gezieltes Umformen in Blechdickenrichtung hat durch eine jüngere Erfindung der Welser Profile AG im österreichischen Ybbsitz im Bereich Walzprofilieren Einzug gehalten und damit in die Massenproduktion von Stahlprofilen. Das Walzprofilieren ist nach DIN 8586 als Biegeverfahren mit drehenden Werkzeugbewegungen definiert. Indem Stahlband durch eine Vielzahl aufeinanderfolgender Walzenpaare gezogen und quer zur Bandlaufrichtung schrittweise in die Querschnittsform gebogen wird, entstehen komplexe Profile. Banddickenänderungen galten dabei bislang als unbeabsichtigt. Mit der von Welser patentierten Banddickenoptimierung wird die Wanddicke beim Profiliervorgang gezielt verändert. Stauchen, Einwalzen von Nuten oder das Walzen von Wanddickenverringerungen sind möglich, um Gewicht zu optimieren oder Funktionen einzubringen.

Das Band läuft durch den Walzenspalt mehrerer Walzenpaare und wird kontinuierlich umgeformt. Durch einen Vorsprung auf den Walzenoberflächen, so erläutert es Harald Schachinger, einer der Erfinder dieses Verfahrens, lasse sich dabei ein Einstich in das Metallband vornehmen, der zu einer Nut ausgearbeitet werden kann. Zum Schluss wird diese Nut beispielsweise zur Führung geformt. Eine zweite Variante arbeitet mit speziellen Walzen, die an der Bandkante eine Stauchung und damit eine Materialaufdickung hervorrufen, in die wiederum Funktionselemente angeformt werden.

Seit geraumer Zeit gilt Feinschneiden als Umformverfahren, mit dem dünnes Blech nicht nur präzise geschnitten, sondern auch geprägt und in Dickenrichtung umgeformt werden kann. Beim Feinschneiden wird das Material durch eine zusätzliche Ringzacke gehalten und der Butzen von einem Gegenhalter geführt. Mit einem sehr engen Schneidspalt werden Schnittkanten mit nahezu 100 % Glattschnittanteil erreicht, so dass einbaufertige Teile von der Presse fallen.

Auf den dreifachwirkenden Feinschneidpressen lassen sich mit entsprechenden Werkzeugen Umformungen und Prägungen einbringen oder spezielle Formgebungen erzeugen, wenn beispielsweise die Schnitte nicht bis zum Trennen geführt werden. Die Restschnittflächen bleiben dabei weitgehend rissfrei.

Feinschneiden erlaubt das spanlose Trennen und gleichzeitige Umformen hochpräziser Teile. Das Verfahren eignet sich für Metallarten in Dicken von 0,5 bis 20 mm. Klassisches Beispiel für das Einsparpotential des Feinschneidens sind Kettenräder, die konventionell beispielsweise mit neun und mehr Schritten gefertigt werden und mit der Feinschneidtechnik nach drei Stufen Feinschneiden und Umformen fertig sind.

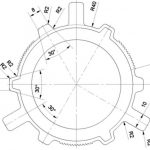

An der effizienten Fertigung von Verzahnungen arbeitet auch die Schuler Cartec GmbH & Co. KG in Göppingen, wenn dort ein Stufenwerkzeug zur Fertigung dünnwandiger Zahnräder, insbesondere für Anlasserräder entwickelt wird. Derartige Zahnräder werden bislang in 16 Schritten produziert. Die Anlasserräder kennzeichnet ein äußerer Zahnkranz und ein vergleichsweise dünner Bodenbereich. Hergestellt werden sie, indem für das Inneren des Zahnrads eine Ronde gestanzt, zum Napf geformt und anschließend gelocht wird. Der Zahnkranz selbst wird separat spanend gefertigt und anschließend auf das Innenteil gefügt. Das neuartige Verfahren kombiniert die Blechbearbeitung des Innenteils mit einer Warm-Massivumformung. Nach Martin Behles, Geschäftsführer von Schuler Cartec, sieht das Stufenwerkzeug vor, zunächst die Ronde zu stanzen und dann den Napf zu ziehen und zu lochen.

Nach der induktiven Erwärmung im vierten Schritt wird im fünften in einem Warmstauch-Verfahren der Außenkranz angeformt. Am Ende vollzieht das Werkzeug mit Schritt sechs und sieben das Kalibrieren und Lochen des Bauteils. Das fertige Zahnrad verlässt die Presse. In dem Ansatz seien alle Vorteile der kombinierten Bearbeitung enthalten: der Faserverlauf der Verzahnung ist nicht unterbrochen, der Verzug des Bauteils gering und durch das Warmstauchen steigt die Festigkeit des Bauteils.

Das Verfahren ist geeignet für Bauteile mit Durchmessern zwischen 40 und 400 mm und Wanddicken zwischen 1 und 10 mm. Außen- und Innenverzahnungen seien möglich und es können verschiedene Werkstoffe wie Stahl, Messing, Kupfer und Aluminium eingesetzt werden. Das Werkzeug ist laut Behles 2012 serienreif.

Eine kombinierte Kaltblech- und Kaltmassivumformung hat vor einigen Jahren der japanische Pressenhersteller Aida Pressen vorgestellt. Der Flow-Control-Forming-Prozess (FCF) kombiniert Tiefziehen und Fließpressen, wobei die fürs plastische Fließen des Blechs nötige Spannungen durch einen Gegendruck im Werkzeug erzeugt werden.

Nach Angaben des Unternehmens ist es mit dem Verfahren möglich, hochpräzise Bauteile zu geringen Kosten herzustellen. Es könne sowohl mit Bandmaterial als auch mit Platinen betrieben werden und arbeite im Folgeverbund ebenso wie im Transferbetrieb. Für das Verfahren reichen einfach wirkende Pressen, die allerdings über eine deutlich höhere Presskraft verfügen müssen als sie bei der reinen Blechumformung erforderlich wäre. Zudem müssen FCF-Pressen sehr steif sein, eine geringe Dehnung und Durchbiegung aufweisen und enge Toleranzen auch bei konzentrischen und exzentrischen Lasten einhalten. Neben den herkömmlichen Metallumformungen müssen die Pressen für weitere Kaltumformverfahren wie Stauchen, Abrichten und Fliesspressen geeignet sein.

FCF ist Gegenstand der industrienahen Forschung und eine Internet-Recherche führt an erster Stelle auf Forschungsergebnisse des Beijing Research Institute of Mechanical & Electrical Technology.

Die verschiedenen Verfahrensansätze deuten an, dass die Industrie Grenzen in den Entwicklungsmöglichkeiten der reinen Blechumformung erkannt hat. Sollen Potenziale im Leichtbau und in der Fertigungseffizienz gehoben werden, scheint eine systematische Erweiterung der Verfahrensgrenzen erforderlich. Die deutsche Forschungsgesellschaft hat das Thema im Sonderforschungsbereich Transregio 73 (SFB/TR 73) und die Umformtechnische Herstellung von komplexen Funktionsbauteilen mit Nebenformelementen aus Feinblechen zum Forschungsgegenstand gemacht.

Unter dem Stichwort Blechmassivumformung untersuchen mehrere Lehrstühle und Institute an den Universitäten in Erlangen-Nürnberg, Dortmund und Hannover wie sich Formgebungstechniken aus dem Bereich der Massivumformung auf dünnwandige Bleche bis 3 mm Dicke anwenden lassen. Sprecherin des Sonderforschungsbereichs ist Prof. Marion Merklein vom Lehrstuhl für Fertigungstechnologie (LFT) in Erlangen.

Die Ziele der Forschungsaktivitäten seien es, die Funktionalität und die Komplexität von Blechbauteilen zu steigern und dabei die Prozessketten zu verkürzen. Angewendet werden dabei Prozesse wie das Stauchen oder das Fließpressen auf flächige Halbzeuge. Um industrierelevante Problemstellungen aufzugreifen, wurde ein Demonstratorbauteil definiert, das Geometrieelemente wie Verzahnungen und Mitnehmer aufweist. Es entspricht damit in einigen Details den typischen Anwendungen der Blechmassivumformung für die Fertigung von Synchronringen für Getriebe, Zahnrädern und allgemeinen Getriebekomponenten sowie Rastbeschlägen und ähnlichen Bauteilen.

In der Blechmassivumformung wird ein flächenhaftes Halbzeugs durch zeitgleich oder nacheinander wirkende zwei- und dreiachsige Spannungs- und Formänderungszustände in seine Endform gebracht. Dadurch sei es möglich, so Prof. Erman Tekkaya vom Institut für Umformtechnik und Leichtbau (IUL) in Dortmund, mehrere Funktionen in ein Bauteil zu integrieren, notwendige Prozessschritte bei der Fertigung zu verringern und das Gewicht von Bauteilen zu reduzieren. Ein Anliegen, das zu Ressourcenschonung und Verbesserung der Wirtschaftlichkeit in der Produktion beitragen kann.

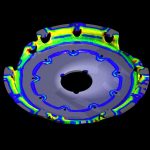

Erste Ergebnisse des Sonderforschungsbereichs wurden auf einem Workshop im Herbst 2011 vorgestellt. So ist es beispielsweise am LFT gelungen, rondenförmige Tailored Blanks umformtechnisch durch Stauchen herzustellen. Die unterschiedlichen Blechdickenbereiche sind konzentrisch angeordnet, wobei am Außenradius eine deutliche Aufdickung erzeugt wurde. Diese Tailored Blanks dienen als Halbzeug für die Fertigung von Komponenten mit funktionalen Geometrieelementen. Beispielsweise lässt sich daraus ein napfähnliches Element mit einer Außenverzahnung herstellen. Dazu wird das Bauteil in einer Verfahrenskombination aus Tiefziehen, Abstreckgleitziehen und Stauchen gezogen und die Außenverzahnung angeformt. Untersuchungen zeigen: Kaltverfestigungen während des Umformens erschweren das Ausformen der Verzahnung. Dieser Effekt wird durch lokal definierte Blechdickenvariationen gemildert, welche die Formfüllung verbessern und die Umformkräfte senken.

Insgesamt, so zeigen die Untersuchungen des SFB/TR 73, sind wegen der flächigen Teilegeometrie hohe Presskräfte notwendig, um ein Fließen der Bleche in Dickenrichtung zu initiieren. Diese hohen Presskräfte wirken im gesamten System und erfordern detaillierte Untersuchungen. So müssen entsprechende Pressen und Umformmaschinen definiert werden, welche die höheren Presskräfte aufbringen, und es sind Untersuchungen im Bereich der Werkzeuge notwendig. Werkzeugmaterialien, die den höheren Belastungen standhalten, sind dabei ebenso zu untersuchen wie der Einfluss der Oberflächenbeschaffenheit der Werkzeuge auf das Fließverhalten der Werkstücke. Die Entwicklung maßgeschneiderter Oberflächenstrukturen, Tailored Surfaces, ist hier ein Ansatz. Weitere Forschergruppen befassen sich mit der Entwicklung von Prozessführungsstrategien und Methoden zur Qualitätssicherung. Und letztendlich sind auch die Bauteileigenschaften zu untersuchen.

Bei der Blech-Massivumformung setzen die Forscher von Beginn an FEM-Simulationsprogramme ein. Sie verfolgen mehrere Ansätze zur Modellierung der zu entwickelnden Prozesse. Einerseits sollen schnelle und algorithmisch effiziente Modellformulierungen zur Verfügung stehen, andererseits suchen sie Modelle, die sehr genaue Prognosen erlauben und die mikromechanischen Vorgänge im Werkstückmaterial abbilden. Im Sonderforschungsbereich TR 73 wird für die Implementierung neuer Modelle und Algorithmen die FEM-Software simufact.forming der Simufact Engineering GmbH in Hamburg verwendet. Das für die Industrie entwickelt Programm ist für die Simulation aller Umformverfahren konzipiert, unabhängig von Temperatur, Aggregatzustand oder Material.

Insgesamt lassen die Entwicklungsansätze erahnen, dass mit der Erweiterung der Blechumformung um Elemente der Massivumformung eine Umformtechnologie entstehen könnte, deren Gestaltungsmöglichkeiten weit über die der Blech- und der Massivumformung hinausgehen. Das allerdings wird noch einige Jahre dauern.

Volker Albrecht Fachjournalist in Bamberg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: