„Die fetten Jahre sind vorbei“ – so sagte der Bundesfinanzminister im Januar 2019*. In Zeiten, in denen die Konjunktur schwächelt, sind Investitionen mit Augenmaß wichtig, um die Wettbewerbsfähigkeit sicherzustellen und Aufträge ins Haus zu holen. So wird ein Kfz-Zulieferer zweimal überlegen, ob er eine neue Mehrkomponentenmaschine kauft, wenn die Anforderungen an die Kunststoffkomponenten steigen, die Aufträge aber schwinden. Auch ein Werkzeugmacher in der Kunststoff verarbeitenden Industrie wird zögern bei teuren Neuanschaffungen für spezielle Abmusterungen. Warum nicht eine vorhandene Einkomponenten-Spritzgießmaschine zur Mehrkomponentenanlage hochrüsten? Warum nicht bei Windsor in Hanau nachfragen, was möglich ist?

Windsor rüstet Maschinen für Spritzguss um

Windsor hat über die Jahre eine Vielzahl von Spritzgießmaschinen (kurz SGM) von Mono- auf Mehrkomponententechnik hochmodernisiert. Mit einer wirtschaftlich sehr attraktiven Lösung: Die sogenannte PlugXPress-Reihe enthält autarke Spritzeinheiten, die praktisch einer SGM ohne Schließeinheit entsprechen. In der Größe sind die Zusatzaggregate von PxP 42 bis PxP 1780 gestaffelt. Große Stärke von Windsor sind dabei die Sonderadaptionen für Kunden: „Wir machen es exakt so, wie es in die Anlagenkonfiguration passt“, sagt Geschäftsführer Peter Kochs.

Individuelle Systeme mit individuellen Aggregaten sind das Ergebnis: Über eine Schnittstelle kommuniziert das Zusatzaggregat PxP mit der SGM. Der Anwender muss an der Spritzgießmaschine nichts ändern, sondern einfach nur das PxP-Aggregat anbringen, das mit einer Drei-Zonen-Schnecke von 16 bis 105 mm, B&R-Steuerung und einem 15-Zoll-Touchscreen arbeitet. Die PlugXPress-Zusatzeinheit für Mehrkomponenten-Spritzguss lässt sich an jede Maschine andocken. „Einer unserer Kunden produziert damit Zahnbürsten aus drei Materialien in vier verschiedenen Farben.“

Der steigende 2K-Bedarf und der Erfolg des PxP-Zusatzaggregats werden daran deutlich, dass sich die verkauften Stückzahlen 2017 im Vergleich zum Vorjahr mehr als verdoppelt haben. „Unsere Stärken sind die individuellen Anpassungen“, sagt Kochs. „Wir setzen uns von Wettbewerbern mit unserer hohen Flexibilität ab. Wo Standardlösungen nicht mehr funktionieren, kommt PxP zur Anwendung“. Und hat die PxP-Spritzeinheit ihren Auftrag an der einen SGM abgearbeitet, kann sie der Anwender – wenn er will – als mobile Einheit an andere Maschinen andocken.

Zusatzaggregate kommunizieren mit der Basis-Spritzgießmaschine

Die PlugXPress-Reihe hat ihren Ursprung im Plug-and-Play-Konzept. Die Aggregate sind steckerfertig für den Maschinenanschluss konzipiert. Als autonome Plastifiziereinheit kommuniziert die PxP mit der Maschine über eine Standard-Schnittstelle: „Alles ist unkompliziert handhabbar und vereinfacht die Arbeit an der SGM enorm“, unterstreicht Andreas Janisch, Produktmanager bei Windsor. Trotz der simplen Anwendung ist die PxP-Reihe „state-of-the-art“: Noch für dieses Jahr ist laut Janisch ein technisches Upgrade geplant, mit dem die B&R-Steuerung über ein Open Protocol funktioniert. Diese Lösung bedeutet keine Vereinfachung der Spritzeinheiten. Vielmehr ist jede PxP eine mobile Spritzgießmaschine ohne Schließe, die auf jede x-beliebige SGM passt, gleich welcher Herkunft und Marke. So bringen die PxP sowohl die zweite als auch weitere Komponenten ins Werkzeug. „PxP ist keine abgespeckte Variante, sondern ein voll funktionsfähiges Aggregat“, so Janisch.

Hochverschleißfeste Materialien für die Schnecken sind Standard. Quasi alle gängigen Thermoplaste und Sonderabmischungen werden verarbeitet, auch Polyamide mit Glasfasern und Engineering Plastics. „Wir bieten eine Standard-Dreizonen-Schnecke, aber auch speziell angepasste Einheiten. Insgesamt werden neun Basis-PxP mit je drei Schnecken angeboten“, erläutert Janisch.

Wie funktioniert das Spritzgießen an der PxP? „Zuerst benötigen wir einen Vorspritzling, den ersten Schuss der Spritzgießmaschine. Dann folgen die weiteren Komponenten per PxP“, erklärt Janisch. Die Maschine gibt Signal, sobald der Vorspritzling als Basiskomponente fertig ist. Das ist das Startsignal für die erste von „n“ Spritzeinheiten PxP. Dabei wird genauestens protokolliert: Die PxP verfügt über einen Speicher für 1000 Programme, per USB-Speicher können es noch deutlich mehr sein.

Zur 2K-Maschine für ein Drittel der Kosten

Der Vorteil der PxP ist ihre Variabilität, die den Nutzern enorme Kostenersparnisse bringt. Janisch erklärt ein übliches Einsatzszenario: „Typisch ist eine Standard-SGM als Ausgangsanlage. Der Nutzer produziert auf ihr seine Teile bis zum Auftragende. Dann kommt ein neuer Auftrag und es entstehen Probleme mit unterschiedlichen Werkzeugen – häufig dann, wenn es um Mehrkomponentenprodukte geht.“ Nötig wäre dann die Investition in eine 2K-Spritzgießanlage. Nicht so bei PxP: „Zu einem Drittel des Preises einer 2K-Maschine ist eine Aufrüstung der bestehenden SGM möglich.“ Mit dieser Methode kann der Fertiger verschiedene Aufträge flexibel abarbeiten. Vor allem nach der Wirtschafts- und Finanzkrise 2008/2009 kam diese Kostenersparnis durch PxP vielen Unternehmen der Kunststoff-Branche zugute.

Gerade heute profitieren Firmen von neun PxP-Aggregaten mit je drei Schneckendurchmessern und Schussgewichten von 20 g bis 4 kg, mit denen sich Maschinen einfach zur Mehrkomponentenanlage aufrüsten lassen – zusätzlich gibt es die Option von Sonderaggregaten. Die PxP wird beispielsweise auf der festen Plattenseite montiert. Ihre Spitze ist per Gewindeanschluss mit dem Werkzeug verbunden und das Spritzgießmaterial wird durch das Werkzeug direkt in die Kavität(en) eingeführt.

Die Spritzeinheit kann vertikal, aber auch in einem Winkel angebracht werden: „Wir setzen uns durch den flexiblen Ansatz der Spritzeinheit vom Wettbewerb ab“, erläutert Andreas Janisch. Die PxP überzeugt durch ihr schlankes Design, im Vergleich dazu seien die Spritzeinheiten bei der Konkurrenz oft einheitliche Serienprodukte. „Bei unseren Kunden ist Platz ein Problem, deshalb kommen wir mit dem Design sehr nahe an die SGM heran und sind dadurch sehr flexibel.“ Als eine wiederum andere Situation schildert er den Fall, dass bei Vertikalpressen die Anspritzpunkte sehr tief sitzen. „Also sind die Hydraulik und die Steuerungs-/Regelungseinheit neben der Presse angebracht“, so Janisch.

Vorzeigebeispiel: In vier verschiedenen Farben gespritzte Zahnbürsten

Welche Hersteller arbeiten bereits erfolgreich mit der PxP-Reihe? Zum Beispiel nutzt eine Schweizer Firma das PlugXPress-Plus 4 zur Herstellung einer Mehrkomponenten-Zahnbürste. Der Vorspritzling ist dabei weißes PP. Es folgen eine Weichkomponente und eine Abschluss-Komponente. Die Fertigung des Produkts geschieht auf einer Maschine in insgesamt vier verschiedenen Farben! Janisch erklärt: „Früher musste das Unternehmen zuerst eine Million blaue Zahnbürsten spritzen, danach kamen eine Million grüne, eine Million gelbe und eine Million rote.“ Jetzt gelangen die Mehrkomponenten-Zahnbürsten in ihren vier Farben direkt vom Band in die Verpackungsanlage.

Vier verschiedene Zahnbürsten, produziert in einem Zyklus: „Im Vergleich zu vorher ist dies eine Revolution und sorgt für enorme Zeit- und Kostenersparnis bei gleichbleibender Qualität“, unterstreicht der Windsor-Produktmanager. Dabei arbeitet eine 350-Tonnen-Maschine mit vier PxP 42 und einer 18-mm-Schnecke. Für die zweite Komponente betragen die Schussgewichte etwa 30 g. Die unabhängige Kontrolleinheit jedes PxP-Aggregates kann zusätzliche Ausstattungen wie Kernzüge, Drehtische, Heißkanalsysteme sowie Kaskadenfunktionen steuern/regeln und überwachen.

Eine weitere PxP-Anwendung: Ein Automobilzulieferer produziert Radschalen für deutsche Mittelklassewagen. Die Aufgabe: Nach dem ersten Spritzvorgang soll eine Weichkomponente an den Rand gespritzt werden. Dabei gab es Platzprobleme und erforderte die spezielle Integration eines Aggregats in die Maschine. Dazu wurde eine PxP 257 zwischen Maschinenholmen und hinterer Schutztür montiert. Mit dieser Lösung lässt sich der Grundkörper aus PP mit einer Dichtlippe aus TPE spritzen, Schussgewicht 40 g.

Ein anderer Hersteller produziert Stoßfänger mit Hilfe von PxP. Die Spritzeinheit musste dabei in der 45-Grad-Variante auf dem Holm abgestützt werden, um am Werkzeug angeschlossen werden zu können. Der Schneckendurchmesser kann bis zu 43 mm betragen in der 45-Grad-Variante. Bei einem anderen Automotive-Produkt wiederum wird eine Gleitschiene auf die SGM geschraubt: So kann das PxP-Aggregat mit der beweglichen Werkzeugseite „mitfahren“.

Für ein namhaftes schwedisches Unternehmen ist zurzeit die Fertigung von Paletten mit Anti-Rutsch-Beschichtung in der Projektphase: Die rutschfesten Pads werden im Spritzgießverfahren auf die Paletten aufgebracht – und dies alles in einem einzigen Werkzeug. Eine 2K-Maschine produziert den Grundkörper und die Weichkomponente, für die eine PxP-Einheit aktiv wird. Eine 105-mm-Schnecken-Garnitur arbeitet auf der 2300-Tonnen-Maschine und liefert ein Spritzgewicht von 3,5 kg.

PxP-Spritzeinheiten auch für Composites

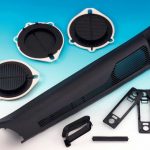

Auch im Falle von Composite-Materialien kommen PxP-Einheiten zur Anwendung: zum Beispiel bei Tür-Innenverkleidungen für Autos. „Bislang mussten Fasermatten gepresst und gestanzt werden. Jetzt geht alles in einem Zug“, sagt Janisch. „Die Mattenrohlinge kommen in die Maschine und werden dort quasi gebacken und auf Form gestanzt. Im zweiten Schritt erfolgt in der gleichen Maschine das Anspritzen von Versteifungsrippen und Schraubansätzen.“ Windsor liefert dafür das gesamte Paket, die Pressen müssen nicht verändert werden: Die Kaskadenventil-Steuerung und Heißkanal-Temperatur-Steuerung gibt es als Komplett-Angebot mit 50/55-mm-Schnecken. Fazit: Dieser Hersteller des komplexen Composite-Leichtbauteils muss sich um den Spritzguss nicht kümmern. Er kann direkt mit der Produktion loslegen, ohne sich neue Verfahrensschritte aneignen zu müssen.

Ein Alleinstellungsmerkmal der PxP-Reihe, mit der sich Kunststoff-Verarbeiter für besondere Zeiten und Aufgaben wappnen können, ist ihre Effektivität und Mobilität bei hoher Qualität. Ihre vielseitige Einsatz- und Installationsmöglichkeiten macht sie auch für Werkzeugmacher wertvoll. Wollen sie in raschem Wechsel 2K-Produkte abmustern und Kleinserien herstellen, ohne in einen großen Maschinenpark investieren zu müssen, wird die PxP-Einheit nahezu unverzichtbar. Was im konkreten Anwendungsfall möglich wird? Einfach bei Windsor in Hanau nachfragen.

*Bundesfinanzminister Scholz: https://bit.ly/2GBTzOS