Präzisionswerkzeuge | Höhere Prozesssicherheit, deutlich längere Standzeiten und reduzierte Werkzeugkosten – die Innenkühlung von Stechplatten macht´s möglich. Das Kühlmittel fließt dabei durch den Werkzeughalter und die Spanfläche der Platte direkt an die Schneide. §

Autor: Haider Willrett

Eigentlich müsste das Ziel lauten, energie- und kostenintensive Kühlschmierkonzepte zu vermeiden. Angesichts der physikalischen Eigenschaften moderner Hochleistungswerkstoffe ist das derzeit jedoch kaum realistisch. Sowohl die geforderte Teilequalität als auch die Prozesssicherheit lassen sich nur mit ausgeklügelten Strategien wirtschaftlich sicherstellen. Eine zusätzliche Herausforderung für die Prozessentwickler besteht darin, auch die gesetzlichen Vorschriften sowie die Forderungen der Berufsgenossenschaften zu berücksichtigen. Dieser Spagat ist nur zu schaffen, indem die Abläufe gezielt für die jeweilige Anwendung optimiert werden.

Derzeit prägen zwei divergierende Trends die Auslegung der Kühlschmierstrategien. In der Großserienfertigung strebt vor allem die Automobilindustrie möglichst geringe Schmierstoffmengen an. Die Minimalmengenschmierung (MMS) eliminiert einen Großteil des Aufwands und der Kosten für die Teilereinigung sowie fürs Handling und die Entsorgung der zum Teil schädlichen Medien. Andererseits setzen Fertigungsspezialisten – insbesondere beim Zerspanen von hochfesten und hitzebeständigen Werkstoffen – zunehmend auf die Zufuhr von Kühlschmierstoffen (KSS) mit hohem Druck direkt an die Werkzeugschneide. „Hochdruck ist hier aber nicht gleichzusetzen mit einem größeren Volumenstrom“, sagt Markus Kannwischer. „Durch die gezielte Zufuhr des Kühlmediums mit Drücken ab 50 bar wirkt das Fluid sehr effektiv, so dass vergleichsweise geringe Mengen ausreichen.“ Kannwischer gehört der Geschäftsleitung der Paul Horn GmbH an und verantwortet beim Tübinger Präzisionswerkzeug-Hersteller den Bereich Technik.

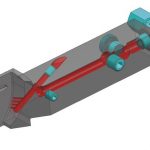

Während beim ISO-Drehen oder ISO-Fräsen die Schneide fast immer mit einer äußeren KSS-Zufuhr von der Seite zu erreichen ist, funktioniert das beim Spanen zwischen Flanken nicht. Dort ist der kritische Bereich komplett abgeschirmt – seitlich vom Werkstück, oben vom Span und unten von der Schneidplatte. Deshalb arbeiten die Fertigungsspezialisten beim Stechen bereits seit einiger Zeit mit einer inneren Kühlmittelzufuhr durch die Werkzeugaufnahme, den Schneidplattenhalter und mittlerweile auch durch die Schneidplatte, sodass das Kühlmedium direkt hinter der Schneide austritt.

Grundsätzlich gibt es drei Varianten, das Fluid mittels innerer Kühlmittelzufuhr (IKZ) nah an die Schneide heranzubringen:

- bei Austritt am Spannfinger spritzt die Emulsion von oben auf die Schneidplatte,

- bei der Freiflächenkühlung von unten und

- bei der Spanflächenkühlung tritt das Medium durch die Schneidplatte direkt hinter der Schneidkante aus.

Das Problem dabei: Durch die Hitze – an der Schneidkante treten teilweise Temperaturen von mehr als 1000 °C auf – verdampft der Wasseranteil der Emulsion. Das entstehende Gas bildet eine Dampfblase. Sie verhindert, dass das nachströmende Kühlmedium direkt an die Wirkstelle gelangt. „Hier helfen die höheren Kühlmitteldrücke“, sagt Kannwischer. „Ab etwa 50 bar gelingt es uns, mit dem Strahl die Dampfblase zu durchdringen und mit der Emulsion wieder direkt bis an die Schneide zu gelangen.“ Das verbessere nicht nur die Kühlwirkung, es führe auch zu einer Gefügeänderung im Span. Durch Effekte wie sie bei Härteprozessen auftreten, versprödet das Material und der Span bricht. Abhängig vom Vorschub, dem zu bearbeitenden Werkstoff und dem KSS-Druck lässt sich so die Spanbildung positiv beeinflussen.

„In Sondermaschinen setzen wir diese Technik schon länger ein“, berichtet Kannwischer. „Inzwischen ist es aber auch möglich, das Kühlmedium auf Standard-Drehmaschinen mit 80 bar durch den Revolver direkt an die Schneide zu führen.“

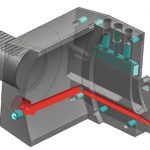

Der Trend geht zur vollständigen, schlauchlosen inneren KSS-Zufuhr, durch den Revolver, den VDI-Halter, die Schneidplattenaufnahme und die Schneidplatte selbst. Als Konsequenz aus den hohen Drücken und den kleinen Fluidmengen ergeben sich vergleichsweise kleine Querschnitte der Kühlkanäle. Das erschwert jedoch nicht nur die Fertigung der Werkzeuge, es begrenzt auch die zulässige Partikelgröße im Kühlschmierstoff. „Um zu vermeiden, dass sich der Kanal zusetzt, muss das Fluid sehr gut gefiltert werden“, mahnt Kannwischer.

Die dünnen und langen Bohrungen, die das Kanalsystem bilden, müssen sehr präzise eingebracht werden. Entscheidend ist dabei, den Bohrer an der richtigen Stelle anzusetzen und jedes Verlaufen zu vermeiden. Treffen die Kühlkanäle an den Schnittstellen der einzelnen Elemente des Werkzeugs nicht exakt aufeinander, können erhebliche Druckverluste die Folge sein. Beim Auslegen der Kanäle und der Strömung orientieren sich die Entwickler an den Prinzipien der Minimalmengenschmierung. „Lediglich die Austrittsöffnung muss angepasst und so gestaltet werden, dass das Fluid als gebündelter Strahl die Wirkstelle erreicht und nicht verwirbelt“, beschreibt Kannwischer. Wichtig sei zudem, dass die ablaufenden Späne die Düse nicht zusetzen. „Das ist eine entscheidende Voraussetzung für sichere Prozesse“, betont Kannwischer. Im Kanalverlauf gilt es, Toträume sowie abrupte oder scharfe Übergänge unbedingt zu vermeiden.

Zum weiteren Entwicklungspotenzial meint der Technik-Chef von Horn: „Wir sind nah an dem dran, was aus heutiger Sicht zielführend ist. Ein Trend geht in Richtung kleinerer Stechbreiten. Aber das größte Potenzial sehe ich darin, diese Technologie in größerem Umfang im Feld zu etablieren.“ Eine Voraussetzung dafür ist ein breiter Modulbaukasten, der für die unterschiedlichsten Maschinentypen, -hersteller und Anwendungen jeweils die passenden Lösungen bietet. Neben der erforderlichen Werkzeug- und Maschinenausstattung verursacht auch der zusätzliche Energiebedarf Mehrkosten. Auf der Habenseite kann der Anwender dagegen verbuchen, dass sich Späneknäuel und damit Prozessstörungen vermeiden lassen sowie die Standzeiten der Werkzeuge steigen. Ob sich der Aufwand rechnet, muss für jede Anwendung individuell untersucht werden.

Gefragt sind derzeit geringere Fluidmengen, die mit höheren Drücken zugeführt werden. Laut Kannwischer interessieren sich immer mehr Kunden für entsprechende Lösungen. Die Medienzufuhr durch die Schneidplatte ist, etwa beim Plattentyp S100, ab einer Stechbreite von 3 mm verfügbar. Ab dieser Größe lassen sich die Platten heute wirtschaftlich in Serie fertigen. Sie werden direkt gesintert und sind ohne Nacharbeit einsatzbereit.

Michael Ehmann, Außendienstmitarbeiter von Horn, sagt: „Der VDI-Halter nutzt den standardmäßigen KSS-Anschluss des Revolvers und führt das Kühlmittel durch einen durchgängigen Kanal bis zur Düse der Schneidplatte. Die speziell konstruierte Düsenform am Kanalende stellt einen zur Wirkstelle gerichteten Strahl sicher, der auch den Abtransport der Späne unterstützt und so die Gefahr eines Spänestaus deutlich mindert.“ Gleichzeitig kühlt der durch die Platte geführte Strahl die Schneide. Dadurch entstehen weniger Aufbauschneiden, und es reduziert den vorzeitigen Verschleiß der Schneidkante. Im Vergleich zur früher üblichen Außenkühlung erlaubt das neue Prinzip höhere Schnittparameter und längere Standzeiten.

Was das in der Praxis bedeuten kann, zeigt Ehmann anhand eines Beispiels. Der Kfz-Teile-Hersteller Ferdinand Bilstein GmbH & Co. KG (febi) in Ennepetal habe beim Bearbeiten einer Getriebewelle die Schneidplatte S100 ohne Innenkühlung eingesetzt und das Ergebnis als zufriedenstellend bis gut bewertet. Ehmann brachte die Version mit Innenkühlung ins Gespräch. Christian Erlenkötter, Meister in der Fertigung von febi, erinnert sich: „Wir haben uns das angesehen und sofort beschlossen, Tests zu fahren, um das Potenzial auszuloten.“

Die Werkzeuge – ein VDI-40-Halter für einen Sauter Trifix-Revolver dazu S100-Platten aus der Hartmetallsorte AS45 mit EN-Geometrie und Spanformrille wurden in Tübingen bestellt, und nach wenigen Wochen konnten die Tests beginnen. Das Ergebnis überraschte die Westfalen. Erlenkötter quantifiziert: „Die neue Schneidplatte mit Innenkühlung erhöhte die prozesssichere Standzeit der Schneiden auf 400 Prozent. Und obwohl das Gesamtsystem mit dem neuen Halter etwas teurer ist, haben sich die Werkzeugkosten mehr als halbiert. Zudem vermeidet die vierfache Standzeit viele Werkzeugwechsel und erhöht damit die Hauptzeit der Maschine.“ Erlenkötter sieht beim Einsatz dieser Schneidplatte noch erhebliches Potenzial. Vom Optimierungsprozess mit höheren Schnittparametern erwartet er weitere Leistungs- und Kostenvorteile. Zudem sehen die Ennepetaler den ersten Einsatz bei den Getriebewellen als Test für weitere ähnliche Anwendungen.

Obwohl bei Werkzeugen mit geometrisch bestimmter Schneide – also etwa bei Fräsern, Bohrern oder Drehwerkzeugen – die innere Kühlmittelzufuhr Stand der Technik ist, sieht auch Prof. Frank Barthelmä nach wie vor erhebliche Verbesserungspotenziale, etwa hinsichtlich der Gestaltung der Kühlkanäle sowie der Lage oder der Geometrie der Austrittsöffnung. „Aber am Ende müssen die Werkzeuge vor allem auch noch wirtschaftlich herstellbar sein“, betont der Geschäftsführer der Gesellschaft für Fertigungstechnik und Entwicklung e.V.

(GFE) in Schmalkalden.

Gerade diesbezüglich setzen die aktuellen Fertigungsverfahren den Entwicklern Grenzen. So lassen sich beispielsweise gebogene Kanäle noch nicht wirtschaftlich herstellen. Effizientere Produktionsmethoden vorausgesetzt, sieht auch Markus Kannwischer in der Kanalgestaltung noch deutliche Optimierungsmöglichkeiten. Er schätzt, dass sich der Druckverlust zwischen Kanalein- und -austritt um rund 30 % reduzieren lässt.

Hochdruckkühlung beginnt bei rund 80 bar. Mittlerweile experimentieren Forscher und Entwickler aber mit deutlich höheren Drücken. „In einem neu generierten Projekt widmen wir uns der komplexen Betrachtung des Zusammenspiels von Werkzeug, Schnittstelle und Peripherie sowie des Kühlmittelverhaltens unter hohen Drücken. Geplant sind Betrachtungen bis 320 bar“, berichtet Barthelmä. Es geht dabei auch um den objektiven Nachweis der tatsächlich an der Schneide ankommenden Volumenströme, des erreichbaren sowie des austretenden Kühlmitteldrucks oder auch um die so genannten Trefferbilder. „Diesen Dingen kommt für das Gesamtverständnis des Zerspanprozesses eine steigende Bedeutung zu. Ziel im Projekt ist daher auch, objektive Nachweisverfahren zu entwickeln“, sagt der Forscher.

Barthelmä wirbt dafür, weiterhin intensiv am Prozessverständnis zu arbeiten. „Wenn transparenter wird, was eigentlich beim Einsatz der Kühlschmierstoffe gerade unter extremen Bedingungen passiert, können die notwendigen Schlussfolgerungen für die Werkzeug- und Prozessgestaltung besser hergleitet werden als nur durch theoretische Überlegungen und punktuelles Probieren.“ Von daher sehe er auch erhebliche Potenziale in der Entwicklung geeigneter und vor allem praxistauglicher Simulationsmodelle.

Der Wissenschaftler vergleicht die Situation mit einem mathematischen Gleichungssystem, das zurzeit noch viele Unbekannte enthält – etwa neue Entwicklungen bei den Werkstoffen, den Kühlschmiermitteln oder Bauteilvarianten. „Die Lösung kann nur schrittweise erfolgen. Vor allem ist dabei aber die Integration vieler Wissensdisziplinen erforderlich.“ In der interdisziplinären Zusammenarbeit müssten nicht nur Werkzeughersteller und Anwender zusammenfinden, sondern auch Produktentwickler aus den Bereichen neuer Werkstoffe, Kühlschmierstoffe oder der Maschinen. •

Standzeitversuch

Durch die gezielte Zufuhr wirkt der Kühlschmierstoff, wo er benötigt wird – an der Schneide.

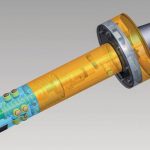

Kühlmittel als Hydraulikfluid

Dass Kühlschmierstoffe in modernen Werkzeugen über das Kühlen und Schmieren von Zerspanprozessen hinaus noch weitere Funktionen übernehmen können, zeigen die Experten von der Gesellschaft für Fertigungstechnik und Entwicklung e.V. (GFE) in Schmalkalden am Beispiel eines mechatronischen Werkzeugs. Bei dem Tool zur Rückwärtsbearbeitung großer Bohrungen dient der Kühlschmierstoff gleichzeitig als interne Hydraulikquelle und betätigt integrierte Baugruppen. So lässt das Fluid die Schneiden ausschwenken, es betätigt die Führungselemente und trägt zur Abstützung des Werkzeuges in der Bohrung bei. Der jeweilige Werkzeugzustand wird während der Zerspanung telemetrisch erfasst und weitergeleitet.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: