Kürzere Zykluszeiten, weniger Verzug und ein homogeneres Gefüge der Bauteile – so profitieren Spritzgießer von oberflächennah temperierten Werkzeugen. Moderne Fertigungsverfahren bieten im Werkzeugbau erstaunliche Möglichkeiten.

„Lasergenerieren bietet uns beinahe unbegrenzte Möglichkeiten“, sagt Ralph Mayer. „Damit lassen sich Temperierkanäle fast beliebig an die Kontur einer Kavität anpassen“, erklärt der Geschäftsführende Gesellschafter der LBC GmbH in Kornwestheim. Im Vergleich zu Werkzeugen, deren Kühlkanäle konventionell mittels Tieflochbohren hergestellt wurden, könne die Zykluszeit um bis zu 60 % schrumpfen – abhängig von der Komplexität der Form. „Noch wichtiger als der Produktivitätsgewinn ist heute jedoch die erheblich bessere Bauteilqualität“, fährt Mayer fort. „In 99 Prozent unserer Anwendungen steht die Teilequalität im Vordergrund. Nur bei Werkzeugen für die Massenproduktion ist die Zykluszeit das bestimmende Kriterium.“

Beim Lasergenerieren wird ein metallischer Pulverwerkstoff schichtweise aufgeschmolzen. Jede Schicht ist zwischen 40 und 80 µm dick. Am Ende des Prozesses entstehen Bauteile mit fast 100%iger Gefügedichte.

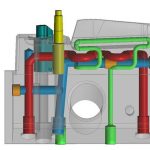

LBC verarbeitet pro Jahr rund 2 t des Pulverwerkstoffs 1.2709. Zu 95 % entstehen daraus Werkzeugeinsätze mit konturnaher Temperierung. In ihrer Fertigung setzen die Schwaben je zwei EOS-Anlagen der Typen M270 und M280 ein. „Gemeinsam mit EOS haben wir spezielle Belichtungsstrategien entwickelt, mit denen wir schnell zu hochwertigen Bauteilen kommen“, sagt Mayer. Er betont, das Lasergenerieren stehe nicht im Wettbewerb zum klassischen Formenbau, es biete vielmehr große Gestaltungsfreiheiten, wo konventionelle Verfahren an Grenzen stoßen.

Wird das Werkzeug nicht nur gekühlt, sondern variotherm temperiert, dann verbessert das – neben der Zykluszeit – vor allem die Homogenität des Kunststoffgefüges und damit die Qualität der Spritzgussteile. Zunächst wird dabei ein warmes Medium durch die Form geleitet und damit deren Wandtemperatur auf ein Niveau oberhalb des Glasübergangs des Kunststoffs angehoben. So lässt sich vermeiden, dass die Schmelze in der Nähe der Formwand vorzeitig erstarrt und ein inhomogenes Gefüge entsteht. Zudem hat die Schmelze dadurch Zeit, auch Mikrostrukturen sauber zu füllen. Variothermes Temperieren zahlt sich dadurch insbesondere bei High-End-Teilen aus. Nach dem Einspritzen kühlt kaltes Wasser das Werkzeug rasch auf die Entformungstemperatur ab.

Dass Erstkunden die Kühlwirkung mitunter unterschätzen, diese Erfahrung kennt Werkzeugbauer Anton Schweiger. Der Geschäftsführer der Schweiger GmbH & Co. KG in Uffing am Staffelsee erzählt: „Wir hatten bereits Reklamationen, dass die Schmelze einfriere und die Kavität sich dadurch nicht sauber fülle. Auf meine Bitte, nicht so stark zu kühlen, kam der Einwand, das könne nicht der Fehler sein, ein Werkzeug sei immer zu heiß. Ich konnte die Kunden überzeugen, es trotzdem zu versuchen. Wenig später kam jeweils ein Anruf, dass nun alles bestens funktioniere.“

Schweiger, inzwischen auch Kunde von LBC, testete 2006 die ersten lasergenerierten Formeinsätze. Anfangs waren die Erfahrungen nicht immer positiv. „Wir hatten Einsätze, die undicht waren oder gebrochen sind, aber seit zwei, drei Jahren ist das kein Thema mehr.“ Mittlerweile seien die Werkzeuge absolut prozesssicher – vorausgesetzt, der Kunde gehe sorgsam mit ihnen um.

Auch Wolfgang Faßnacht berichtet davon, dass Kunden die Kühlwirkung unterschätzt hätten und die Schmelze bereits im Anguss eingefroren sei. Der Gründer und Chef des Werkzeugbauunternehmens W. Faßnacht in Bobingen war vom Lasergenerieren bereits fasziniert, als er 1992 am Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) in Augsburg erste Ansätze sah. Als die Concept Laser GmbH in Lichtenfels Anlagen auf den Markt brachte, ließ er erste Werkzeugeinsätze im Lohnauftrag fertigen. 2008 hielt er die Zeit für reif, eine eigene Anlage anzuschaffen. „Wir sehen uns als Problemlöser im High-End-Bereich. Deshalb wollten wir früh eigene Erfahrungen mit dem Verfahren sammeln“, begründet er die Investition.

Für Faßnacht steht die problemlose Funktion seiner Werkzeuge im Vordergrund. Deshalb vermeidet er extreme Kanalführungen und -querschnitte. Durchmesser unter 5 mm werden in Bobingen eher selten erzeugt. „Bei Kanälen dieser Größe lassen sich die Prozesse sehr gut beherrschen“, sagt Stefan Hofmann, Geschäftsführer der Siegfried Hofmann GmbH, jenem Werkzeugbauer, der wie Concept Laser zur Hofmann Innovation Group in Lichtenfels gehört. „Berücksichtig der Nutzer einige Regeln, dann können wir auch bei Werkzeugen mit viel kleineren Kanälen eine lange Lebensdauer gewährleisten.“ Voraussetzungen dafür sind entsprechend vorbehandeltes Kühlwasser, dessen pH-Wert und Chlorgehalt im idealen Bereich liegt und ein Filter im Zulauf, der kleine Partikel zurückhält. Nach dem Betrieb müssen die Einsätze gereinigt werden. Dazu sollten sie mindestens mit Druckluft ausgeblasen, besser mit einer Zitronensäure-Lösung ausgespült werden. Andernfalls besteht die Gefahr, dass sich durch Verdunsten des Kühlmediums Schmutz ablagert oder die im Kanal verbleibende Restfeuchte zu Korrosion führt.

Hofmann fertigt im Standard Werkzeugeinsätze mit Kanaldurchmessern ab 2,5 mm. Auf Kundenwunsch sind auch Sonderlösungen ab 2 mm möglich. Als Abstand zur Oberfläche empfiehlt er mindestens das Äquivalent des Kanaldurchmessers.

Die Spezialisten von LBC gehen noch einen Schritt weiter und ziehen selbst 1,5 mm (im Durchmesser) kleine Temperierkanäle in enge Kavitäten. Im Extremfall liegen diese nur 0,5 mm unter der fertig bearbeiteten Oberfläche. „Aber das machen wir nur in enger Abstimmung mit dem Kunden und wenn die nötige Kühlleistung anders nicht zu erreichen ist“, schränkt Ralph Mayer ein. Als Alternative zu extrem kleinen und nah an der Oberfläche liegenden Kanälen bieten die Kornwestheimer in kritischen Bereichen ovale Querschnitte an, mit denen sich bei gleicher Querschnittsfläche der Platz besser nutzen lässt. Dass das prozesssicher funktioniert, zeigt das Beispiel eines Werkzeugeinsatzes, der seit 24 Monaten Teile produziert ist und die Kühlzeit halbiert hat. Über zwei Zu- und Abflüsse wird das Wasser in neun Kanäle verteilt, deren elliptische Querschnitte 1,3 mm x 1,8 mm messen. Insgesamt ist das Kanalsystem dabei 12,5 m lang.

Die Auslegung der Kanalsysteme erfordert jedoch einige Erfahrung. Die Strömungsverhältnisse sind nicht leicht zu beherrschen. Insbesondere Totstellen, an denen sich das Medium staut und zum Stillstand kommt, gilt es zu vermeiden. Die Konzeption solcher Temperiersysteme ist meist aufwändiger als bei gebohrten Kanälen. Doch der Vergleich hinkt, weil die komplexen Kanalsysteme in der Regel viel effizienter arbeiten und konventionell meist nicht herzustellen sind.

Bezüglich der realisierbaren Größe der Einsätze sagt Ralph Mayer, eine aufgeschmolzene Masse von maximal 10 kg könne als Richtwert für den wirtschaftlich sinnvollen Einsatz des Lasergenerierens angenommen werden. Laut Frank Herzog, Geschäftsführer von Concept Laser, sind in Lichtenfels bereits Werkzeugeinsätze mit einer Grundfläche von 300 mm x 350 mm gebaut worden. „Dabei haben wir jedoch bis zu 90 Prozent des Einsatzes konventionell hergestellt.“

Dieses hybride Vorgehen reduziert das Volumen, das mittels Laseraufschmelzen zu bauen ist, auf das fürs Temperierkonzept nötige Minimum. Zu den Vorteilen dieses Verfahrens gehören unter anderem deutlich reduzierte Herstellkosten des Formeinsatzes, eine höhere Wirtschaftlichkeit des Laserprozesses und die effizientere Nutzung der Anlagenkapazitäten. Allerdings müssen die Werkstoffkombinationen zusammenpassen. Andernfalls besteht die Gefahr, dass sich eine Wärmebehandlung auf einen Teilbereich des Werkzeugs negativ auswirkt.

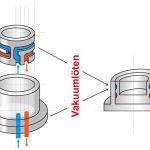

Seit Februar kooperiert LBC mit der Liechtensteiner Listemann AG, einem Spezialisten fürs Vakuumlöten. „Mit unserer Partnerschaft wollen wir den Kunden immer die technologisch und wirtschaftlich beste Lösung bieten“, sagt Günther M. Rehm, Leiter Vertrieb und Marketing bei Listemann in Eschen.

Während die konturnahe Temperierung von filigranen Einsätzen dem Lasergenerieren vorbehalten bleibt, ist das Vakuumlöten prädestiniert für größere Einsätze und Werkzeuge mit vielen Kavitäten. Die einzelnen Elemente der Form oder des Einsatzes werden vor dem Fügen konventionell gebohrt, gefräst oder gedreht. Führt eine vergleichsweise unkomplizierte Kanalführung zu guten Ergebnissen, bietet das Vakuumlöten gerade bei vielen größeren Teilen zeitliche und wirtschaftliche Vorteile gegenüber dem Lasergenerieren.

Um den Nutzen beider Verfahren zu kombinieren, arbeitet Listemann an einem Prozess bei niedrigeren Temperaturen als den bislang üblichen mehr als 1000 °C. Da der von LBC fast ausschließlich verwendete Werkstoff 1.2709 bei rund 860 °C warmbehandelt wird, würde der Lötprozess sonst das Gefüge der lasergenerierten Komponenten schädigen.

Auch auf die Energie- und die Ressourceneffizienz wirkt sich eine clevere Temperierung der Werkzeuge positiv aus. So berichtet Wolfgang Faßnacht von einem Kunden, der das geforderte Produktionsvolumen mit seiner bestehenden Anlage nicht mehr sichern konnte. „Er stand vor der Wahl, in eine zusätzliche Maschine und ein weiteres Werkzeug zu investieren, oder auf konturnah temperierte Werkzeugeinsätze zu setzen. Er entschied sich für letzteres und konnte so seinen Ausstoß um 40 Prozent steigern.“ Das ersparte ihm weitere Investitionen und einen zusätzlichen Energieverbrauch. Und Ralph Mayer ergänzt: „Ohne Temperierung des Werkzeugs muss der Spritzgießer während des Anlaufzyklusses bei kritischen Teilen mit hohen Ausschussraten leben. Temperierte Werkzeuge liefern sofort Gutteile. Bei teuren Werkstoffen und High-End-Teilen spart das bares Geld.“ Gerade bei Formen mit vielen tiefen Kavitäten solle man auch nicht vergessen, dass durchs Lasergenerieren vielfach auf Schrupp- und Vorschlichtelektroden verzichtet und dadurch die gesamte Fertigungskette vereinfacht werden könne, gibt Frank Herzog zu bedenken. Große Potenziale sehe er noch hinsichtlich der Schichtbauraten. Erreichen lasse sich das etwa durch weiter optimierte Prozessparameter, größere Schichtdicken oder höhere Laserleistungen.

Anton Schweiger betont: „Lasergenerierte Werkzeugeinsätze sind kein Allheilmittel, aber gezielt eingesetzt bieten sie massive Vorteile. Ich sehe diese Technologie deshalb auch als Beitrag zur Standortsicherung. Sie ermöglicht uns, Werkzeuge mit einem echten Mehrwert anzubieten.“

Haider Willrett haider.willrett@konradin.de

Amortisationsberechnung

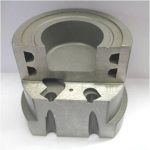

Am Beispiel des im Bild gezeigten lasergenerierten Werkzeugeinsatzes beziffert die Kornwestheimer LBC GmbH den Nutzen einer konturnahen Kühlung. Das Berechnungsbeispiel zeigt die Amortisationszeit der im Vergleich zu einem konventionellen Einsatz höheren Anschaffungskosten.

- Mit dem Werkzeug gefertigte Teile pro Jahr: 40 000

- Anzahl der Kavitäten: 1

- Zykluszeit mit einem konventionellen Einsatz: 90 s

- Zykluszeit mit lasergeneriertem Werkzeugeinsatz: 40 s

- Maschinenstundensatz: 35 Euro/h

- Kosten lasergenerierter Werkzeugeinsatz: 4550 Euro

- Maschinenstunden pro Jahr (konventionell): 1000

- Maschinenstunden pro Jahr (lasergeneriert): 444

- Kosteneinsparung pro Jahr: rund 19 450 Euro

- Amortisationszeit des Werkzeugeinsatzes: rund 2,8 Monate

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: