Ein neues Verfahren erweitert das Einsatzgebiet des Kurzlichtbogens: Bei diesem MIG/MAG-Prozess lässt sich der Wärmeeintrag verringern, ohne die Abschmelzleistung zu reduzieren. Erste Anwender nutzen den Prozess für höhere Qualität und Produktivität.

Wärmereduzierte MIG/MAG-Sonderverfahren operieren bislang so, dass sie den Strom im Gleichstrom-Kurzlichtbogenbereich abschalten oder reduzieren. Abschalten oder Absenken des Stroms geht jedoch in der Regel einher mit einer verminderten Drahtabschmelzung. Ließe sich trotz verringertem Wärmeeintrag die Abschmelzleistung konstant halten, dann würde die Produktivität deutlich steigen. Genau dies erreicht Ess Welding durch Erweitern des Gleichstrom-Kurzlichtbogenbereichs um einen Wechselstromprozess. Das „Heat Controlled MIG/MAG“ (HC MAG) hat Ess in Kooperation mit dem Steinbeis-Transferzentrum in Ulm entwickelt.

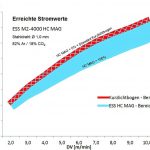

HC MAG ist ein Sonderverfahren des konventionellen Kurzlichtbogenprozesses für Strombereiche bis 200 A. Analog zur Balance-Einstellung beim WIG-Schweißen mit Wechselstrom ist es nun möglich, auch beim MIG/MAG-Schweißen durch einen Regler am Schweißgerät die Polarität an der Drahtelektrode zu verändern. Dadurch lässt sich die Einbrandtiefe im Grundwerkstoff stufenlos einstellen und die Abschmelzleistung dennoch konstant halten.

Was letztlich dahinter steckt: Die Energie kann zwischen der Abschmelzmenge an der Drahtelektrode und der Einbrandtiefe im Werkstück nahezu beliebig verschoben werden. Der vom Anwender einstellbare HC-MAG-Wert beschreibt die Wärmeverteilung. Bei einem Wert von 0 % liegt der Standard-Kurzlichtbogenprozess mit positiv gepolter Elektrode vor – es ergibt sich ein maximaler Einbrand im Werkstück bei normaler Abschmelzleistung. Beim HC-MAG-Wert 100 % liegt an der Elektrode wechselnde Polarität an, damit ist der Einbrand am geringsten und die Abschmelzleistung an der Drahtelektrode am größten. Dazwischen lässt sich angepasst an die Schweißaufgabe stufenlos jeder Wert einstellen.

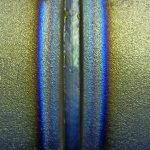

Durch den vom Anwender steuerbaren Anteil von Wärmeeinbringung an der Drahtelektrode und am Werkstück lässt sich ein sehr gut kontrollierbares Schweißbad erzeugen. HC MAG eignet sich daher vor allem zum einfachen und sicheren Schweißen der Wurzellage mit erhöhter Schweißgeschwindigkeit, zum Fügen von dünnen Blechen mit großen Fertigungstoleranzen oder zum Fallnahtschweißen. Da Erhöhen des HC-MAG-Werts ein zähflüssigeres Schmelzbad erzeugt, lassen sich beim Schweißen in Zwangsposition (insbesondere Fallnähte) die Nahtflanken ohne vorlaufendes Schmelzbad sehr gut aufschmelzen und Flankenbindefehler sicher vermeiden.

Weitere Anwendungsgebiete des neuen Verfahrens sind zum Beispiel das Auftragschweißen, bei dem durch Verändern des HC-MAG-Werts der Aufmischgrad eingestellt wird. Durch die anpassbare Wärmeeinbringung werden temperaturempfindliche Werkstoffe beim Schweißen und Löten weniger geschädigt. Bei Kehlnähten am Überlappstoß lassen sich mit HC MAG minimale Flanschbreiten realisieren und somit Material einsparen.

Trotz geringerer Wärmezufuhr wird also eine höhere Schweißgeschwindigkeit möglich. Das neue HC-MAG-Verfahren von ESS kann die Produktivität erheblich erhöhen. Eingesetzt werden kann das Verfahren bei Stahl, Chrom-Nickel-Stahl, Aluminium und auch Kupferbasiswerkstoffen bis zu einem Leistungsbereich von circa 200 A. Erste Anwendungen belegen es: Minimax nutzt das HC-MAG-Modul beispielsweise zum Herstellen von Feuerlöschanlagen.

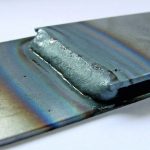

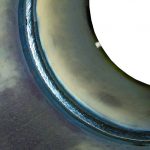

Verarbeitet wird schwarzes Stahlrohr in den Stärken DN 32, DN 40, DN 50 und DN 65. Roboterisierte Anlagen schweißen die Rundnähte im HC-MAG-Verfahren: Die Rohrbunde werden eingelegt, mit zwei Backenfuttern fixiert und auf Block gefahren.

Weil die Rohre mit Wandstärken zwischen 2,1 mm und 3,6 mm zu dünn für den Sprühlichtbogen sind, erfolgte bisher das Verschweißen im konventionellen Kurzlichtbogen-Verfahren. Dabei stellten sich Nachteile ein. Der Prozess war nicht so stabil wie gewünscht. Schnell ergaben sich Fehler: Entweder brannten die Nähte leicht durch oder – wenn die Energie zurück genommen wurde – sie fielen zu flach aus, so dass der Einbrand nicht ausreichte. Der verbleibende Spalt auf der Rückseite war dann anfällig für Korrosion. Mit HC MAG lassen sich jetzt tadellose Nähte mit optimalem Einbrand schweißen.

Früher wurde das Schweißergebnis auch durch die Toleranzabweichungen der Rohr-Chargen beeinträchtigt. Das HC-MAG-Modul kann diese Toleranzen ausgleichen. Geschweißt wird mit einem definierten Spalt, die Spaltüberbrückbarkeit ist erstklassig.

Saskia Schmidt, Referentin Öffentlichkeitsarbeit bei Ess Welding, Bad Waldsee

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Hier finden Sie mehr über:

Teilen: