Der passendste Vergleich in der Laserhistorie ist der Schritt vom CO2- zum Festkörperlaser“, ordnet Steffen Rübling die Bedeutung der neuen Hohlkernfaser ein. „Wie beim CO2-Laser funktionierte die Strahlführung bei Ultrakurzpulslasern bislang nur über Spiegelsysteme, die das Laserlicht umlenken“, erklärt der Produktmanager, der bei Trumpf für gepulste Systeme verantwortlich ist. Analog zum Festkörperlaser, bei dem eine Vollfaser das Laserlicht transportiert, ersetzt beim Ultrakurzpulslaser eine Hohlkernfaser die aufwändige Freistrahlführung.

Mehr Flexibilität dank Faser

Die fasergebundene Strahlführung bietet eine ganze Reihe von Vorteilen. Sie vereinfacht die Integration und die Installation des Lasersystems in die Maschine. Noch entscheidender ist jedoch die deutlich größere Flexibilität, von der sowohl Maschinenbauer als auch Anwender profitieren. Die Laserquelle kann jetzt unabhängig von der Maschine dort platziert werden, wo sie am wenigsten stört. Außerdem ist es nun möglich, den Bearbeitungskopf dynamisch auszuführen. Seine Beweglichkeit lässt sich beispielsweise nutzen, um den Arbeitsbereich zu vergrößern. Oder um den Bearbeitungskopf von einem Roboter führen zu lassen. All das schafft neue Möglichkeiten hinsichtlich des Anlagendesigns.

Hochenergetische Pulse zerstören normale Glasfasern

Dass eine fasergebundene Strahlführung bei ultrakurzgepulsten (UKP) Lasern bislang nicht funktionierte, lag an der hohen Energiedichte des Lichts, das in Femto- oder Pikosekundendauer pulsiert und das Glas modifizieren oder gar schmelzen kann. „Deshalb sind klassische Vollfasern hier ungeeignet“, sagt Rübling. Lange schien eine Freistrahlführung über ein komplexes Spiegelsystem der einzige Weg, ultrakurzgepulstes Licht zuverlässig von der Quelle zur Wirkstelle zu leiten. Die Folge waren aufwändige Maschinenkonstruktionen.

Zuverlässige Ultrakurzpuls-Prozessse setzen höchste Präzision voraus

Prozesssichere Mikrobearbeitung mittels UKP-Laser setzt zudem höchste Präzision voraus. Um die zu gewährleisten, platzieren Maschinenbauer sämtliche Komponenten auf einem massiven Granitsockel – von der Strahlquelle über die Strahlführung bis zur Bearbeitungsoptik und dem Werkstück. Und damit der Laserstrahl nicht nur an der richtigen Stelle, sondern auch mit der gewünschten Intensität, dem richtigen Durchmesser und im richtigen Fokuspunkt aufs Werkstück trifft, muss das Spiegelsystem hochpräzise eingestellt sein.

Lange galt diese Art der Strahlführung aufgrund der Physik als notwendig. Nun tritt das Lichtleitkabel für Ultrakurzpulslaser (LLK-U) den Gegenbeweis an und ersetzt den aufwändigen und einschränkenden Freistrahl auch bei hochenergetischen Pulsen.

Das Geheimnis liegt im Aufbau der Hohlkernfaser

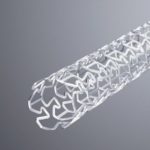

Das Geheimnis dieser Hohlkernfaser steckt in ihrem Aufbau. Das LLK-U ist nicht einfach ein Schlauch. Es besteht aus einem Glasmantel, der eine Schicht so genannter Kagomé-Strukturen umhüllt. Die gesamte Faser inklusive der Kagomé-Struktur ist evakuiert. Durch dieses Vakuum propagieren die Lichtpulse. Bei den Kagomé-Strukturen handelt es sich um Glasstrukturen im Nanometer-Bereich, die sich durch die ganze Faser ziehen, und die den Laserstrahl leiten. „Die Funktionsweise ist nicht trivial oder leicht nachvollziehbar“, sagt Steffen Rübling. „Hier kommen unterschiedliche Effekte, die bis in die Quantenmechanik hineinreichen, zum Tragen.“

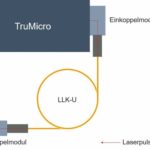

Inzwischen ist die Faser so weit entwickelt, dass der Übertragungsmechanismus gut funktioniert. Neben dem Aufbau der Faser nennt Laserexperte Rübling die perfekte Einkopplung des Laserstrahls als zweiten wichtigen Aspekt. Um sie sicherzustellen, sorgen motorische Spiegel dafür, dass der Strahl an der optimalen Position und im richtigen Winkel in die Faser geleitet wird. Diese Kombination ist elementar. „Die Übertragungsstruktur und die kontrollierte, gesteuerte Einkopplung des Strahls waren bislang die Knackpunkte, an denen das fasergeführte Übertragen hochenergetischer, ultrakurzer Laserpulse scheiterte“, fasst Rübling zusammen.

Einkoppelsystem wird bald in den Laser integriert

„Derzeit benötigen wir an der Laserquelle noch eine separate Einkoppelbox. Sie enthält das Spiegelsystem, mit dessen Hilfe wir den Laserstrahl perfekt ausrichten können“, erläutert der Produktmanager. „Künftig werden wir dieses Modul direkt in den Laser integrieren. Dann können wir die Faser direkt an die Quelle anschließen.“ Die einzige Einschränkung beim Verlegen der Hohlkernfaser: Der minimale Biegeradius beträgt 200 mm.

Zum System gehört darüber hinaus eine Vakuumeinrichtung, die die Faser evakuiert, sowie ein Auskoppelmodul, das neben einem Linsensystem auch die nötige Sensorik enthält, anhand derer sich prüfen lässt, ob die Einkopplung des Strahls passt. „An dieses Modul schließt dann der Systemintegrator die entsprechenden Optiken oder einen Scanner an, um das Werkstück zu bearbeiten.

Beim Transport ultrakurzgepulsten Laserlichts geht etwa 10 % der Leistung verloren. Der größte Verlust entsteht beim Einkoppeln des Strahls in die Faser.

Hohlkernfaser wurde Anfang 2021 in den Markt eingeführt

Trumpf führte das LLK-U zu Jahresbeginn 2021 in den Markt ein und liefert jetzt die ersten Systeme aus. Aktuell bietet der Laserspezialist zwei Varianten an, mit Faserlängen von 5 und 10 m. Bei der langen Ausführung kann der Anwender Strahlquelle und Bearbeitungsmaschine nicht nur flexibel zueinander positionieren, sondern sogar räumlich trennen.

Die meisten Ultrakurzpulslaser verkauft Trumpf als Strahlquelle an Maschinenbauer und Systemintegratoren. Einige Pilotkunden arbeiten bereits mit der neuen Technologie und sind laut Rübling sehr zufrieden. „Selbst bei dynamischen Anwendungen mit bewegtem Arbeitskopf wurden bereits sehr gute Ergebnisse erzielt. Auch Vergleichsversuche in unserem Applikationslabor bestätigten alle Erwartungen. Mit dem aktuellen Stand sind wir bereit, die Technologie in den Markt einzuführen.“ Dennoch arbeiten die Entwickler daran, das System weiter zu optimieren. Unter anderem wollen sie das Auskoppelmodul kompakter gestalten und das Monitoring verbessern.

Als Option für erste Maschine verfügbar

Der erste eigene Laser, für den Trumpf das LLK-U optional anbietet, ist der die TruMicro 2000. Er eignet sich zum Strukturieren, Abtragen, Schneiden oder Bohren im Mikrobereich und kombiniert Qualität, Produktivität und Rentabilität. Zu den Merkmalen der faserbasierten Ultrakurzpulslaser gehört laut den Ditzingern die kompakte und leichte Bauweise. Das Lichtleitkabel vereinfacht die Integration des Lasers in die Maschine. Die Strahlquelle lässt sich mit unterschiedlichen Repetitionsraten, Pulsenergien und Pulszügen betreiben. Der ultraschnelle Modulator hält Leistung und Pulsenergie exakt auf dem gewünschten Niveau. Zu den möglichen Einsatzfeldern des Lasers gehören

- die Modifikation von Glas,

- das Black Marking,

- das kalte Bearbeiten von Polyimidfolien,

- Mikrobohrung in Leiterplattensubstrat oder

- das Schneiden medizinischer Stents.

„Für den TruMicro 2000 haben wir das LLK-U-System an einen bestehenden Laser adaptiert“, erklärt Rübling. Bei der neuen Maschinengeneration, die Anfang 2022 in den Markt gehen soll, wird das Einkoppelmodul bereits direkt in den Laserkopf integriert sein.

Hohlkernfaser soll die Zielgruppe für Ultrakurzpulslaser erweitern

Lasernetzwerke sind laut dem Produktmanager derzeit wegen der aufwändigen Einkopplung und des Platzbedarfs noch kein Thema. Sie könnten aber künftig mit kompakteren Einkoppelsystemen durchaus interessant werden. „Ich rechne damit, dass wir mit diesem Lichtleitkabel aufgrund der einfacheren Integration anwendungstechnisch eine breitere Zielgruppe erreichen und ultrakurzgepulste Laserquellen häufiger für hochwertige Markieranwendungen oder die hochpäzise Materialbearbeitung eingesetzt werden. Durchaus möglich, dass unsere Kunden die Technologie künftig auch für Anwendungen nutzen, die wir heute noch nicht auf dem Schirm haben.“

Faser darf die Eigenschaften der Laserpulse nicht beeinflussen

Für den industriellen Einsatz, wie die Materialbearbeitung, liegt der Fokus der Entwickler darauf, das Laserlicht möglichst unverändert durch das Lichtleitkabel zu transportieren. Neben der Leistung gilt es dazu bei UKP-Lasern noch andere Parameter im Auge zu behalten, etwa die Pulsdauer, die Pulsenergie oder die Repetitionsrate. Alle zusammen bestimmt am Ende die Qualität der Strahlung und damit letztlich des Bearbeitungsergebnisses.

Entgegen dieser Zielsetzung ist es aber auch denkbar, die Strahleigenschaften in der Hohlkernfaser gezielt zu verändern. So lässt sich beispielsweise in der Faser die Bandbreite des Lichts oder dessen Wellenlänge verändern, um bestimmte Effekte zu erzielen. „Das sind derzeit aber noch Forschungs- und Experimentalanwendungen“, schränkt jedoch Rübling ein.

Für kurzgepulste Laser reicht Vollfaser

Wirklich Sinn macht die Hohlkernfaser allerdings nur bei ultrakurzgepulsten Lasern, die mit Pulsdauern im Femto- und Pikosekundenbereich arbeiten. Für Kurzpulslaser, deren Licht im Nanosekundenbereich pulsiert, reicht eine klassische Glasfaser völlig aus.

Mit der neuen Technologie entwickelt sich Trumpf in diesem Bereich vom reinen Laser- zum Systemanbieter. Das LLK-U führt deutlich näher ans Werkstück heran. Das Hochtechnologieunternehmen nimmt seinen Kunden damit einen Teil der Integrationsarbeit ab. Das Ziel dabei ist, diese Technologie für deutlich mehr Kunden attraktiv zu machen und einfacher beherrschbar zu gestalten.

Um diesen Schritt zu realisieren, haben die Ditzinger Ende 2019 eine Minderheitsbeteiligung am französischen Lasertechnik-Start-up GLOphotonics erworben. Die Franzosen entwickeln und produzieren die Hohlkernfasern und liefert sie an Trumpf. „Wir machen dann daraus ein Produkt“, sagt Rübling. „Wir konfektionieren die Fasern auf die richtige Länge, bringen industrietaugliche Stecker und Vakuumsystem sowie das Ein- und das Auskoppelmodul an. Diese Komponenten wurden auch von uns entwickelt.“

Kontakt:

TRUMPF GmbH + Co. KG

Johann-Maus-Straße 2

71254 Ditzingen

www.trumpf.com