Bereits seit einiger Zeit hatte die Werkzeugbau Siegfried Hofmann GmbH jährlich etwa fünf bis zehn 3D-Drucker gebaut. Quasi in Handarbeit. Als es vor etwa fünf Jahren darum ging, die Baukammer – das Kernstück eines 3D-Druckers – im industriellen Maßstab zu fertigen, war guter Rat zunächst teuer. In dieser etwa 700 mm tiefen Kammer fährt ein Stempel auf und ab, vergleichbar mit einem Kolben in einem Verbrennungsmotor. Dies alles muss hochgenau erfolgen und insbesondere die Oberfläche darf keine Absätze aufweisen. Unebenheiten in den Kammern wurden in der Vergangenheit aufwändig maschinell oder händisch nachbearbeitet.

Als die Nachfrage stieg, wollten die Verantwortlichen die Fertigungsabläufe automatisieren, um höhere Stückzahlen zu realisieren. Das Ganze natürlich wirtschaftlich und bei gleicher Qualität.

90 % des Materials zerspant

Mit dem Basiswissen über die Herstellung dieser Kammern – Preis, Fertigungszeit und Aufwand beim Finishing – suchten die Hofmann-Techniker eine passende Maschine. Dabei spielten sie unterschiedliche Szenarien durch. Auch andere Fertigungsverfahren waren dabei nicht ausgeschlossen. Die Kammern zu ziehen oder zu pressen, schied aber schon allein deshalb aus, weil man sich dann auf eine Geometrie hätte festlegen müssen, die nicht mehr so einfach änderbar wäre.

Da die großen Baukammern aus dem Vollen gefräst und 90 % des Materials zerspant werden mussten, interessierten sich die Spezialisten von Hofmann zunächst nur für Horizontal-Zentren. „Die Überlegungen gingen sogar so weit, eine Sondermaschine bauen zu lassen“, berichtet Markus Gräf, Leiter der Hofmann-Prozessentwicklung. „Wir waren zu diesem Zeitpunkt der Meinung , dass es keine Maschine auf dem Markt gibt, die den hohen Anforderungen gerecht wird.“

Eine Idee, die dann aber wieder verworfen wurde, weil auch dadurch die Flexibilität verloren gegangen wäre. Schon bei der kleinsten Änderung der Kammer hätte eine neue Sondermaschine angeschafft werden müssen. „So entschlossen wir uns entgegen unserer Auffassung, dass die Anforderung für eine Universalmaschine eigentlich zu speziell sei, genau in diesem Marktsegment weiter zu suchen“, berichtet Gräf.

Von der Unikat- zur Serienfertigung

Aufgrund bisheriger Erfahrungen mit einer Werkzeugmaschine mit Flachführungen, die im Führungsbereich sehr stabil war, sollte die neue Maschine wiederum die gleichen baulichen Voraussetzungen erfüllen. „Schnell stellten wir allerdings fest“, so Gräf, „dass es zumindest auf dem europäischen Markt keine Maschine mit Flachführungen mehr gab. Die einzige Möglichkeit wäre eine Neuanschaffung des alten Modells gewesen, einer Maschine mit 20 Jahre alter Technik, zu einem utopischen Preis und das mit dem bekannt hohen Nacharbeitsaufwand.“ Obwohl bei Hofmann die Meinung vorherrschte, Flachführungen seien Rollenführung überlegen, testete man eine 5-Achs-Universalmaschine des Typs G550 von Grob, die mit hochwertigen Rollenführungen und einer Option für überlange Werkzeuge ausgestattet war.

Spindel liefert Top-Oberflächen

Da bei Grob die Z-Achse nicht aus der Führung herausfährt, spielt es keine Rolle, in welcher Achsposition sich die Spindel gerade befindet. Der Abstand von Spindelnase zu Führung bleibt konstant. Der Spindelstock wird mit je drei Führungsschuhen pro Führungsschiene geführt, was ein Durchbiegen des Spindelstockes verhindert und konstante Stabilität über den kompletten Verfahrbereich in Richtung der Werkzeugachse gewährleistet. Gepaart mit der Grob-eigenen Spindeltechnologie, hat das zur Folge, dass die hergestellten Oberflächen eine sehr hohe Güte erreichen. Ein für die Bearbeitung bei Hofmann wichtiger Aspekt, weil zum einen tief in die Taschen gefahren wird und zum anderen eine hoch genaue Oberflächenqualität erforderlich ist.

Bei den Tests überzeugte die G550 in erster Linie mit ihrem schlüssigen Maschinenkonzept. Durch die horizontale Spindel und die Möglichkeit, das Werkzeug komplett aus dem Arbeitsraum zurückziehen zu können, gibt es keine Kollisionsbereiche beim Schwenken des Bauteiles. Gerade bei tiefen Teilen hat die horizontale Spindel einen bedeutenden Vorteil: Die Späne fallen einfach vom Tisch und die Wärme der Späne hat keinen Einfluss auf die Präzision. Positiv ist auch, dass die Werkzeugstandzeit sich verlängert, da sich keine Späne-Nester im Bauteil bilden. Das Ergebnis sind Oberflächen, die keiner manuellen Nacharbeit bedürfen. Weiter tragen ein eigensteifes Maschinenbett und breite, groß dimensionierte Linearführungen zum leistungsstarken Maschinenkonzept bei.

Doch es blieb zunächst eine Gratwanderung, die G550 und ihre Parameter auf den Bedarf bei Hofmann einzustellen. Bis zu sechs Spezialisten von Grob waren vor Ort, um die sehr speziellen Anforderungen umzusetzen. Um noch mehr Stabilität beim Bearbeiten der Baukammern zu erzielen, wurde die Maschine mit einer leistungsstarken HSK-A100-Motorspindel ausgestattet, mit der allerdings die geforderte Oberflächenqualität zunächst nicht erfüllt werden konnte. Erst nachdem eine neue Grob-Motorspindel mit HSK-A100 und 340 Nm Drehmoment installiert wurde, hatten die Oberflächen die erhoffte Qualität. „Wir waren sehr froh über diese Neuentwicklung“, erinnert sich Markus Gräf. „Damit war unsere Sorge unberechtigt, dass die zunächst nicht zufriedenstellende Oberflächenqualität an den Lagern oder Führungen lag.“

Baukammern wachsen weiter

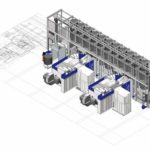

Als schließlich die Genauigkeit bei einer bestimmten Teilegröße dargestellt werden konnte, forderte der Markt noch größere Kammern. Hofmann bestellte zwei Jahre nach der Erstinstallation einer G550 mit der G750 eine entsprechend größere Maschine mit noch längeren Werkzeugen. Jetzt konnten die Erfahrungen umgesetzt und die größeren Kammern mit neu angepassten Parametern produziert werden. Ein echte 3D-Fertigung mit hohen Regelgeschwindigkeiten und schnell umschaltbaren Achsen, alles das was die Maschinen bieten konnten. Heute sind bei Hofmann drei G550 und drei G750 für die Produktion der Baukammern im Einsatz.

Kontakt:

Grob-Werke GmbH & Co. KG

Industriestraße 4

87719 Mindelheim

www.grobgroup.com