Mehr als 50 % kürzere Bearbeitungszeiten, doppelt so lange Standzeiten und reduzierte Werkzeugkosten – damit überzeugten SELF-Grip-Scheibenfräser einen Lohnfertiger, der Turbinenschaufeln effizient von der Stange trennen musste.

„Metall in seiner Perfektion“ – wer sich solch ein Leitmotiv auf die Fahnen heftet, muss mehr können als ein austauschbarer Metallteile-Dienstleister. Bei der 1924 als Gravurbetrieb gegründeten Schoder GmbH in Langen ist das seit über 85 Jahren der Fall. Auf der einen Seite sieht sich das Unternehmen in verschiedenen Technologie-Feldern als Spezialist, auf der anderen Seite verfügt es heute über ein sehr breites Technologie- und Leistungsspektrum und versteht sich demnach auch als Generalist. Industriegravuren, CNC-Fräsen, Siebdruck, Erodiertechnik, Blechbearbeitung sowie Werkzeug- und Formenbau sind die Betätigungsfelder, die sich im Lauf der Jahre komplementär zur Graviertechnik hinzugesellten.

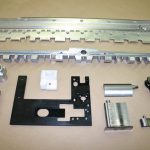

Aktuell liefern das Fertigen von Fräs- und Blechteilen sowie Gravurarbeiten den Löwenanteil des Umsatzes – mit jeweils rund 30%. Das Angebotsportfolio erstreckt sich dabei aufs Liefern von Bauteilen und Baugruppen inklusive Oberflächenbehandlung und eben Siebdruck, sodass der Kunde die komplette Leistung aus einer Hand bekommt.

Klar ist aber auch, dass sich ein Dienstleistungs-Unternehmen wie Schoder immer konsequent nach vorne entwickeln muss, um wettbewerbsfähig zu sein und zu bleiben. Gerade in Krisenzeiten zeigten sich die Langener immer sehr beweglich. Durch kluges sowie schnelles Ausweichen auf neue Märkte und dank agiler Neukundengewinnung überstand das Unternehmen manchen Konjunktureinbruch – auch die jüngste Krise. Betriebsleiter Rolf Diehl sagt: „Als Dienstleister ohne eigene Produktpalette sind wir immer von der Konjunktur abhängig. Wir versuchen das jedoch durch verschiedene sich ergänzende Technologien und Verfahren abzuschwächen.“

Als es zu kriseln begann, war Schoder bereits in anderen Märkten auf der Suche nach Aufträgen und kam so zu einem interessanten Probeauftrag in der Turbinenschaufel-Fertigung. „Wir konnten durch Pünktlichkeit und gute Qualität überzeugen und erhielten auch die Anschlussaufträge. Allerdings sahen wir noch einiges Ratio-Potenzial für die Serienfertigung, etwa beim Abtrennen der ab Stange komplett bearbeiteten Turbinenflügel“, erzählt der Betriebsleiter.

Wie bereits in ähnlichen Fällen zuvor, setzten sich Rolf Diehl und Fertigungsleiter Mario Franz mit den Kollegen sowie verschiedenen Werkzeug-Lieferanten zusammen und baten um Lösungsansätze. Zunächst skeptisch aufgenommen wurde ein Vorschlag der für Schoder zuständigen Iscar-Handelsvertretung Neubert Präzisionswerkzeuge. Die Neu-Isenburger wollten einen mit Wechseleinsätzen bestückten Scheibenfräser einsetzen. Den Gesprächen folgten mehrere Tests, und dabei konnte das Werkzeug sein Potenzial aufzeigen. Neubert-Außendienstmitarbeiter Stefan Reißmann und Erik Eckes, Anwendungstechniker bei der Ettlinger Iscar Germany GmbH mussten nach dem ersten Versuch nur noch kleinere Optimierungen vornehmen. Schon beim zweiten Test passte alles.

Sascha Braun, Produktspezialist Fräsen bei der deutschen Tochter des israelischen Werkzeugherstellers erläutert: „Mit unseren Schneideinsatz-bestückten Scheibenfräsern des Typs SELF-Grip bieten wir eine praktikable und leistungsorientierte Werkzeugalternative zum Nutenfräsen, Schlitzen oder für Trennprozesse.“ Diese Scheibenfräser eigneten sich für sehr große Tiefen, hätten eine weite Teilung und wiesen große Spankammern auf. Der doppeltprismatische Plattensitz und der rückseitige Anschlag sorgen für eine stabile Klemmung und eine präzise Positionierung des Schneideinsatzes. „Die gute Verteilung der Klemmkräfte und die Steifigkeit des Scheibenfräsers sorgen für eine hohe Lebensdauer des Werkzeugsystems und für eine hervorragende Performance im Zerspanungsvorgang“, so Braun weiter.

SELF-Grip-Scheibenfräser gibt´s sowohl für 1 mm schmale Nuten als auch mit Durchmessern bis 1500 mm, sodass für jeden Anwendungsfall ein passendes Werkzeug verfügbar ist. Der im Fall der abzutrennenden Turbinenschaufeln eingesetzte Fräser hat – bedingt durch den maximal zulässigen Werkzeug-Durchmesser im Magazin des Bearbeitungszentrums – einen Durchmesser von 160 mm und eine Breite von 3 mm. Der Trennprozess erfolgt hälftig mit 60-mm-Trennschnitten von oben und von unten. Beim Turbinenschaufel-Werkstoff handelt es sich um kalt gewalztes Material 1.5415 beziehungsweise 16 CrMo3.

Der Scheibenfräser hat 10 Zähne und ist mit Wechsel-Schneideinsätzen aus dem Schneidstoff IC928 bestückt. Die Schnittgeschwindigkeit beträgt 166 m/min, die Spindeldrehzahl 330 min-1. Der Vorschub pro Zahn liegt bei 0,1 mm und es wird mit einem Vorschub von 330 mm/min gefräst. Bei ansonsten gleichen Voraussetzungen konnte die Bearbeitungszeit gegenüber einem Scheibenfräser des Wettbewerbs die Trennbearbeitung um über 50 % verkürzt werden – von 26,8 auf 12,7 s . Zudem zeigte sich der SELF-Grip-Scheibenfräser auch bezüglich der Standzeiten der Schneideinsätze überlegen: 650 und sogar bis zu 900 Teile pro Schneide anstatt lediglich 400 mit dem Vergleichsprodukt.

Positiv aufgefallen sind dem Anwender auch die Werkzeugkosten. Sowohl das Grundwerkzeug ist günstiger als auch die laufenden Kosten, weil beim Iscar-Tool statt 15 Schneideinsätzen nur zehn zu wechseln sind. Und nicht zuletzt ist die erzeugte Oberflächenqualität so gut, dass teure Nacharbeit überflüssig und vor allem eine hohe Prozesssicherheit gegeben ist.

Betriebsleiter Rolf Diehl resümiert: „Bei der Anzahl von Teilen, die wir bearbeiten müssen, sind 50 % geringere Trennzeiten ein Wort. Wir arbeiten mit Kühlemulsion und weil der SELF-Grip-Scheibenfräser sehr ruhig läuft und die Späne auf Grund der großen Spankammern zuverlässig von der Schneide kommen, lassen wir diese Bearbeitung nunmehr im zwei- oder dreischichtigen Betrieb weitgehend unbemannt laufen.“ Da der Trennschlitz nur 3 mm breit ist, können die Langener je nach Turbinenflügel-Länge aus den teuren Materialstangen bis zu 12 oder sogar 14 Werkstücke herausholen, was ebenfalls Kosten spart. „Wir fertigen die Turbinenflügel jetzt seit einigen Monaten und hatten mit der Scheibenfräser-Lösung bisher keine Probleme“, erzählt Diehl weiter. „Der Prozess läuft so stabil, dass wir sogar auf ein Schwester-Werkzeug verzichten und uns lediglich auf den an Erfahrungen ausgerichteten Austausch der Schneideinsätze beschränken.“ Neben dem Scheibenfräser setzt Schoder beim Bearbeiten der Turbinenschaufeln noch weitere Iscar-Tools ein. So werden beispielsweise mit dem Millshred-Schruppfräser die Turbinenflügel-Konturen geschruppt, Planeckfräser schruppen die Flügelflächen vor, Vollhartmetallfräser schlichten sie. Alle diese Werkzeuge sowie weitere Iscar- und Wettbewerbsprodukte sind in einem Matrix-Werkzeugausgabeschrank der Ettlinger bevorratet und damit permanent verfügbar. So kann es auch im Dreischicht-Betrieb niemals zu werkzeugbedingten Engpässen oder sogar zu Produktionsausfällen kommen.

Marco Reiß Produktmanager Fräsen Iscar Germany GmbH, Ettlingen

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: