Die digitale Simulation von Umformvorgängen ist aus der Blechumformung nicht mehr wegzudenken. Von den Simulationswerkstätten der Großkonzerne aus erobern die Programmpakte zwischenzeitlich die Rechner und Bildschirme der Projektingenieure. Aber nicht jedes Programm kann alles.

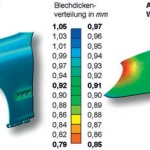

Die olympischen Spiele der Umformsimulation heißen Numisheet und finden alle drei Jahre an wechselnden Veranstaltungsorten statt, zuletzt im September 2008 in Interlaken in der Schweiz. Neben wissenschaftlichen Vorträgen zeigt der Kongress in aufwändigen Benchmarkt-Tests die Leistungsfähigkeit der FEM-Simulation. In diesem Jahr stellten sich die Wettbewerber in den Benchmarks Warmumformung, Rückfederung und Vorhersage des Materialversagens und demonstrierten, wie dicht die Simulationsergebnisse an die real gefertigten Teile herankommen. Im Benchmark Warmumformung beispielsweise wurde nicht nur die Blechdickenverteilung entlang verschiedener wohl definierter Schnittlinien, sondern auch das zu erwartende Gefüge fast exakt vorhergesagt.

„Die Simulation hat sich als Instrument in der Auslegung von Umformprozessen zwischenzeitlich etabliert“, sagt Dr. Markus Thomma, Marketingleiter bei der Autoform Engineering GmbH in Zürich, deren Programmpaket sich in den letzten Jahren zur führenden Simulationssoftware für die Blechumformung entwickelt hat. Aber nicht alle Unternehmen, die Blech umformen, simulieren ihre Umformvorgänge, und Simulation ist nicht gleich Simulation. Vor allem der Aufwand und die Rechenzeit bestimmten, welche Software wofür eingesetzt wird.

In mittelständischen Unternehmen sind Programme gefragt, die schnelle Aussagen zur Machbarkeit und zu den Kosten eines Bauteils liefern. „Geht, geht nicht oder wird schwierig – das sind die Antworten, die diese Anwender erwarten,“ sagt Tobias Menke, FEM-Experte bei der Cadfem GmbH in Hannover. One-Step Solver, die unter vereinfachten Annahmen in einem Berechnungsschritt aus der fertigen Bauteilform die Platinenform und Näherungswerte für die im Werkstück entstehenden Dehnungen, Spannungen und Dickenänderungen ermitteln, werden hier üblicherweise eingesetzt.

„Eine Zuschnittermittlung und Materialoptimierung hat im Prinzip jeder, der Bleche umformt“, ist sich Tobias Menke sicher. „Denn für die Angebotserstellung braucht man die Platinengröße, die wiederum die Werkzeuggröße festlegt, auf deren Basis dann ein Angebot kalkuliert wird.“ Gleichzeitig weist er auf das Potenzial für Materialeinsparungen hin, das sich durch die Optimierung des Zuschnitts und der Schachtelung sowie einer Abstimmung beider Aspekte ergibt. Von dieser Art Materialoptimierung berichtete nach Tobias Menke unter anderem Ford auf der FTI Costing Conference im September in Stuttgart. Der neuartige inkrementelle Simulationsansatz – die Finite Increment Technology (FIT) – sorge für eine beträchtliche Zeitersparnis bei der Platinenermittlung und -positionierung sowie der Prozessauslegung und -absicherung. FIT ermöglicht große bis sehr große inkrementelle Schritte und ist dadurch wesentlich schneller als konventionelle inkrementelle Solver. Die Ergebnisse stimmen dabei hinreichend genau mit expliziten Umformsimulationen überein. Das System ist daher prädestiniert für die Prozessauslegung und Designoptimierung ein- oder mehrstufiger Umformprozesse.

Für die Methodenplanung, die Prozessauslegung und Prozessvalidierung, werden inkrementelle Solver eingesetzt, welche die Umformung in einer endlichen Zahl aufeinanderfolgender Zeitschritte berechnet, so dass der Umformablauf am Bildschirm sichtbar ist. Die meisten in der Blechumformung genutzten Solver setzen dabei auf die Schalen- oder die Membrantheorie zur Vernetzung der Strukturen. Für Umformungen mit dreiachsigen Spannungszuständen und Abstreckprozessen liefern nach Michael Wohlmuth, Geschäftsführer der Hamburger Simufact Engineering GmbH, die in der Simulation von Massivumformteilen erprobten Kontinuumselemente bessere Ergebnisse.

„Wenn man zurückblickt, dann hat sich Umformsimulation bisher darauf konzentriert, Versagen vorherzusagen; sprich Reißer, Falten oder auch Oberflächendefekte“, sagt Markus Thomma. „Mit den höherfesten und hochfesten Stählen kamen dann noch die Themen Rückfederung, also die geometrische Genauigkeit, und die Warmumformung hinzu. Und seit etwa acht Jahren können Variantenkonstruktionen erzeugt und anhand der Simulation geprüft und ausgewählt werden. Aber das ist aus unserer Sicht eine etwas eindimensionale Sichtweise. Das konzentriert sich alles auf Qualität“, sagt Markus Thomma. Für Autoform gebe es mehrere Dimensionen der Weiterentwicklung: „Natürlich ist die Qualität wichtig, aber die Dimensionen Kosten, Zeit und Bauteilfunktion müssen genauso berücksichtigt werden. Schließlich wird man je nach Anforderungen an das Endprodukt – meist abhängig vom Fahrzeugmodell – eine ganz unterschiedliche Gewichtung dieser Dimensionen vornehmen.“

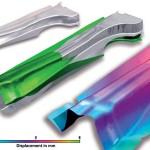

Zur Sicherung der Robustheit eines Prozesses nutzt das Programmmodul Autoform-Sigma die statistisch definierte Prozesszuverlässigkeit, ausgedrückt im Cpk-Wert. Der Anwender gibt dazu die im realen Prozess zu erwartenden Streuwerte für beispielsweise die Blechdicke oder die Festigkeit des Materials, für die R-Werte und die schwankenden Reibbeiwerte bis hin zu den Toleranzen in der Platinenpositionierung ein. Das Programm rechnet dann ohne Zutun des Anwenders 50 bis 100 Simulationen parallel und ermittelt nach einem speziellen Algorithmus den Raum möglicher Umformergebnisse innerhalb dieser Streuwerte-Matrix. Im Ergebnis kann die Prozesszuverlässigkeit CPK als Wert auf der Platine dargestellt werden. Im weitesten Sinne gibt dieser Wert die Wahrscheinlichkeit an, in der im realen Prozess mit einem Nichteinhalten der vorgegebenen Größe an einer bestimmten Stelle zu rechnen ist. Der Aufwand hat sich aber gelohnt, denn stabil ausgelegte Prozesse sind, wie Werkzeugbauer wissen, die Voraussetzung für ein schnelles Beheben von Störungen. „Unsere Erfahrung zeigt,“ so Thomma, „dass der Rückfederung in der Praxis nicht Herr zu werden ist, wenn die Prozesse nicht stabil ausgelegt sind. Jede kleine Abweichung im Material kann dann zu extremen Auswirkungen führen.“ Insbesondere beim Umformen höherfester und hochfester Stähle erfordert die Rückfederung zusätzliche Tryout Loops. Besserung ist allerdings zu erwarten, denn bei den führenden Simulationsprogramme ist die Rückfederungssimulation soweit, dass man in die Rückfederungskompensation geht – und zwar im industriellen Maßstab. Damit wird alleine durch die möglichen Einsparungen an Tryout Loops erhebliches Einsparpotenzial abzuschöpfen sein.

Die Umformsimulation beschleunigt heute nicht nur den eigentlichen Konstruktionsprozess sowie die Methodenplanung und Prozessauslegung, sie trägt auch zur direkten Verbesserung der Prozesse bei. Weiteres Optimierungspotenzial sehen die Programmentwickler in der zielgerichteten Aufbereitung der Ergebnisdarstellung. So bietet beispielsweise Autoform ein direkt auf die Werkzeugkosten ausgerichtetes Modul an, bei dem die geldwerte Wirkung von Bauteiländerungen zu sehen ist. Andere Simulationsprogramme konzentrieren sich auf die Materialkostenoptimierung durch verfeinern des Zuschnitt- und Schachtelplans.

Für derartige Optimierungen werden in Zukunft verstärkt automatisiert arbeitende Assistenzprogramme sorgen, die dem Anwender aufwändige Simulationsprogrammierungen und Ergebnisinterpretationen abnehmen. Denn in einem Punkt sind sich die Anbieter von Simulationsprogrammen einig: Die Simulation wird sich nur dann weiter verbreiten lassen, wenn die Bedienung keine FEM-Spezialkenntnisse mehr erfordert. Wie Michael Wohlmuth von Simufact aus Marktumfragen weiß, beschäftigen rund 85 % der Kaltumformbetriebe zwischen 50 und 200 Mitarbeiter. Eine FEM-Abteilung lässt sich bei dieser Betriebsgröße weder finanzieren noch auslasten. Zudem liegt üblicherweise in diesen Betrieben die Angebotserstellung und Verfahrensentwicklung in den Händen von zwei oder drei Technikern oder Konstrukteuren, seltener Ingenieuren, die zudem oft noch die Werkzeugkonstruktion erledigen. Diese Anwender brauchen einfache Programme, die schnell zum Ziel führen.

Verwaltet wird die wachsende Zahl von Simulationen in einem Unternehmen mit Modulen für das Projekt- und Datenmanagement. Diese erleichtern zwar den Zugriff auf Simulationsdaten, nutzen das darin gespeicherte Know-how allerdings nicht. Das soll ein Programm bewerkstelligen, dass Christian Klimmek, Gründer der Simuform GmbH in Dortmund, entwickelt hat. Weil Tryout und Methodenplanung miteinander kommunizieren, geht Klimmek davon aus, dass die Simulationen im Laufe der Zeit in einem Unternehmen so „hingedreht“ werden, dass die Ergebnisse der Realität immer näher kommen. Durch dieses Hindrehen entsteht Fachwissen in den Simulationen, das Simuform mit künstlicher Intelligenz und neuronalen Netzwerken abschöpfen will. In einem wochenlangen automatisierten Lauf werden dazu die in einem Unternehmen durchgeführten Simulationen ausgewertet und die Ergebnisse so kategorisiert und katalogisiert, dass das Programm für ähnliche Bauteile die Platinengröße, die Blechdickenverteilung und einige weitere Eigenschaften mit hoher Genauigkeit und ohne FEM-Simulation prognostizieren kann.

Die ersten Pilotprojekte laufen bei Acelor Mittal. Und trotzdem: die Idee klingt so utopisch wie vor zwanzig Jahren die Ankündigung, Umformprozesse realitätsgetreu am Rechner zu simulieren.

Volker Albrecht Journalist in Bamberg

„Umformsimulation ist eine strategische Entscheidung“

Nachgefragt

Simulation liegt im Trend. Wie ist bei Ihnen die Nachfrage?

Seit etwa einem Jahr stellen wir fest, dass die Anfragen stark zunehmen. Das Interesse an Simulationssoftware wächst. Bei vielen Firmen ist jetzt das Bewusstsein da, dass sie simulieren könnten – und sollten. Die Leute sehen die Notwendigkeit, Simulation einzusetzen, um mit neuen Produkten schneller auf den Markt zu kommen.

Simufact kommt aus der Simulation der Massivumformung und ist jetzt auch im Blechbereich aktiv?

Ja, wir haben eine ganze Reihe von Anwendern aus dem Blechbereich, deren Problemstellungen sich mit den üblichen Blechumformlösungen nur schlecht abbilden lassen. Insbesondere sind dies Bauteilgeometrien, bei denen die Blechdicke in der gleichen Größe wie die erforderlichen Biegeradien liegt oder eine gewollte Dickenänderung herbeigeführt wird, wie es beim Abstrecken der Fall ist. Für diese Teileklasse versagen klassische Membran- oder Schalenelemente. Mit den in der Massivumformsimulation erprobten Kontinuumselementen lässt sich die Simulation derartiger Bauteile jedoch in den Griff kriegen. Außerdem profitieren wir bei der Simulation der Presshärteverfahren von unseren Erfahrungen mit der Warmmassivumformung.

Welche Unternehmen setzen ihre Simulationssoftware ein.

Das sind natürlich die Automobilkonzerne und deren große Zulieferer. Aber die Simulation ist heute auch für kleinere Unternehmen attraktiv. Zum einen sind die Investitionen in einen Simulationsarbeitsplatz nicht mehr so hoch wie früher, zum anderen muss kein FEM-Experte engagiert werden, der das Ganze betreut. Die Software kann im Grunde von einem Projektingenieur eingesetzt werden. Nach einer dreitägigen Schulung und einem Vierteljahr innerbetrieblicher Erprobung sind diese Anwender in der Lage, neue Prozesse aufzubauen, zu berechnen und deren Machbarkeit sicher zu beurteilen.

Was kostet Simulation?

Der Preis für die Anfangsinvestition hängt stark von der individuellen Konfiguration ab und beinhaltet üblicherweise neben der Software auch Komponenten wie Hardware und Schulung. Wichtiger als die absolute Summe ist die Amortisationszeit der Investition, die sich in einer Größenordnung von ein bis anderthalb Jahren bewegt – bei einer konservativen Betrachtung. Das liegt unter anderem an den kürzeren Bearbeitungszeiten, der höheren Qualität und dem geringeren Aufwand für Probewerkzeuge. Hinzu kommt die Risikominimierung: Firmen müssen heute oft in kurzer Zeit ein Angebot für ein Teil abgeben, von dem sie nicht sicher sind, ob sie es fertigen können. Wenn Ihnen die Software hier Sicherheit verschafft, ist das eine große Hilfe. Zudem ist die Umformsimulation mittlerweile eine strategische Entscheidung, die die Wettbewerbsfähigkeit eines Unternehmens sicherstellt.

Neue Technologien

Die Umformsimulation hat sich als Instrument zur Auslegung von Umformprozessen in der Industrie etabliert. Standen bisher Fragen der Machbarkeit und der Qualitätssicherung im Vordergrund, so sollen zukünftig beispielsweise die Materialnutzung oder die Kosten bereits in der Simulationsphase optimiert werden. Und zwar direkt vom Projektingenieur, denn numerische Spezialkenntnisse benötigt man zur Bedienung der Programme nicht mehr.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: