Bionische Formen, dünnwandige Leichtbaustrukturen, minimale Halteflächen, um die Komplettbearbeitung von fünf Seiten zu ermöglichen, oder hohe Schnittkräfte aufgrund schwer zerspanbarer Werkstoffe – das Arbeitsleben von Spannsystemen wird immer anspruchsvoller. Viele klassische Werkzeug- oder Werkstückhalter sind damit überfordert. Insbesondere, wenn hohe Prozesssicherheit und Automation gefragt sind. Hinzu kommen jene Anforderungen, die aus der digitalen Vernetzung resultieren.

Um all dem gerecht zu werden, integrieren Entwickler zunehmend ausgeklügelte Sensoriken in ihre Spannsysteme. Diese Mess- und Überwachungstechnik soll helfen, Schwingungen zu eliminieren, Rattermarken oder Verformungen zu vermeiden, sowie das Prozesswissen zu mehren oder Abläufe an sich ändernde Bedingungen anzupassen. Die erfassten Kräfte, Vibrationen oder Temperaturen werden in Echtzeit an die Maschinensteuerung übertragen. Sie kann dann bei Bedarf die Bearbeitung stoppen oder der ebenfalls im Spannmittel integrierten Aktorik den Befehl geben, Prozessgrößen an aktuelle Gegebenheiten anzupassen. Werkstücke, die beim Zerspanen aus einem rotierenden Futter gezogen werden – weil die Spannkraft aufgrund der wirkenden Fliehkräfte nachlässt –, gehören damit der Vergangenheit an. Ebenso unerwünschte Verformungen an dünnwandigen Bauteilen, die stramm gespannt wurden, um diesen Spannkraftabfall auszugleichen. Beispiele für solche Systeme sind das intelligente Spannfutter Toplus IQ von Hainbuch oder die elektromechanischen Module der e-motion-Reihe von SMW-Autoblok.

Smartes Spannfutter überwacht Prozess

Doch nicht nur die Kraft, mit der sie zupacken, können smarte Spannsysteme an die jeweilige Situation anpassen. Das Hydro-Dehnspannfutter iTendo von Schunk etwa überwacht den Zerspanungsprozess unmittelbar am Werkzeug und ermöglicht durch die Kommunikation mit der Maschinensteuerung eine Echtzeitregelung der Schnittparameter.

Ausgestattet mit Sensor, Akku und Sendeeinheit überträgt das smarte Futter die erfassten Daten drahtlos an eine Empfangseinheit im Maschinenraum und von dort per Kabel an eine Regel- und Auswerteeinheit. Ein Algorithmus ermittelt fortlaufend eine Kenngröße für die Prozessstabilität. Passend zur jeweiligen Anwendung können über einen Webservice sowohl die Grenzwerte als auch Reaktionen bei deren Über- oder Unterschreiten definiert werden.

Überschaubarer Aufwand

Der Aufwand fürs Implementieren dieses Systems hängt von der gewählten Ausbaustufe ab. In der einfachsten Variante, die ohne maschinenseitige Anpassungen auskommt, lassen sich lediglich die Live-Daten des Sensors über eine Cloud-Anbindung am Schunk-Dashboard anzeigen. Eine Stufe weiter wird der Echtzeitcontroller über digitale oder analoge Signale mit der Maschinensteuerung verbunden, so dass bei auftretenden Anomalien ein Alarm ausgelöst oder der Prozess gestoppt werden kann. Die höchste Ausbaustufe ermöglicht zudem den Informationsaustausch zwischen Spannmittel und Maschine. „Für diese adaptive Regelung empfiehlt es sich, einen Servicetechniker hinzuzuziehen“, sagt Johannes Ketterer, Executive Vice President Clamping Technology bei Schunk. „Ihm gelingt die Anbindung an die Maschinensteuerung mit überschaubarem Aufwand.“

Den Aufbau des Regelkreises begründet Ketterer so: „Der sensorische Werkzeughalter rotiert mit bis zu 12.000 Umdrehungen. Eine kabelgebundene Übertragung scheidet damit aus.“ Eine drahtlose Funkverbindung via Bluetooth bis zum Empfänger im Schaltschrank wiederum sei aufgrund der zum Teil großen Distanz und der Schirmung des Schaltschranks ebenfalls nicht prozessstabil zu realisieren. „Deshalb nutzt unser System eine Empfangseinheit, die im Maschinenraum maximal zwei Meter vom Werkzeughalter entfernt installiert wird. Sie versorgt eine Echtzeiteinheit im Schaltschrank kabelgebundenen mit den Daten.“ Das gewährleiste eine prozesssichere Datenübertragung und maximiere zugleich die Akkulaufzeit des Werkzeughalters. „Der Echtzeitcontroller im Schaltschrank ist erforderlich, um die vom Werkzeughalter generierten Daten auszuwerten und gegebenenfalls die Maschinensteuerung mit den entsprechenden Informationen zu versorgen.“ So kann das System beispielsweise einen Alarm auslösen oder an sich ändernde Bedingungen angepasste Schnittparameter initiieren.

Gleiche Störkontur wie bei konventionellem Werkzeughalter

Die sensorische Werkzeugaufnahme hat die identische Störkontur wie das konventionelle Pendant. Doch das smarte Tool erlaubt eine lückenlose Zustandsbeobachtung und damit die Dokumentation der Prozessstabilität. Es überwacht Grenzwerte, erkennt einen Werkzeugbruch und ermöglicht eine echtzeitfähige Regelung von Drehzahl und Vorschub. Zudem lässt sich mithilfe der erfassten Daten der Werkzeugzustand analysieren und das maximale Zeitspanvolumen ableiten. Einsatzfelder sind Fräs-, Bohr-, Bohrsenk- oder Entgratoperationen.

Die Serienreife des Systems ist für Anfang 2020 geplant. Im ersten Schritt werden die Schwaben die Schnittstellen HSK-A 63 sowie HSK-A 100 mit 130 mm Länge und gängigen Spanndurchmessern standardisieren. Weitere Spindelschnittstellen sind in Arbeit. Darüber hinaus sollen künftig auch andere Werkzeughalter des Hauses mit der Sensorik ausgestattet werden.

Intelligente Werkzeugaufnahmen verbinden ein hohes Maß an Transparenz mit den Potenzialen einer autonomen Prozessregelung. Und das – im Vergleich zu bewährten Werkzeughaltern – ohne Einbußen hinsichtlich Qualität und Leistung. Die aktuellen Pilotanwendungen zeigen laut Johannes Ketterer eine Reihe konkreter Nutzenpotenziale: „Die schwingungsarme Bearbeitung resultiert in brillanten Oberflächenqualitäten, bei Mikrowerkzeugen ermöglichen die Daten eine Trendauswertung zum Werkzeugverschleiß, beim Bohrsenken von Großbauteilen in der Luftfahrtindustrie ist höchste Prozessstabilität gewährleistet oder beim automatisierten Entgraten lässt sich die Zustellung der Bürsten optimieren.“

Assistenzsysteme helfen, Prozesse auszureizen

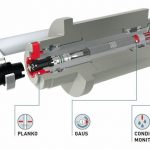

Der Weg zur durchgängigen Industrie 4.0-Lösung endet jedoch nicht beim smarten Werkzeughalter. Auch die Spanneinheiten, die ihn mit der Spindel der Werkzeugmaschine verbinden, werden immer cleverer. So bietet beispielsweise Ott-Jakob für seine Produkte mehrere Assistenzsystemen an, mit deren Hilfe Nutzer anspruchsvolle Prozesse ausreizen und dabei trotzdem stets auf der sicheren Seite agieren können. Zum Angebot gehören

- das Multisensor-System MSU, das die Zugstangenposition, die Lösekolbenstellung sowie (optional) Leckagen überwacht,

- ein Condition Monitoring System, das zuverlässig Leckagen in Drehdurchführungen detektiert und den Abnutzungsgrad der Dichtsätze überwacht,

- die Plananlagenkontrolle Planko, die die Einspannqualität der Werkzeuge in der HSK-Schnittstelle überwacht, sowie

- das Telemetriesystem Gaus, das Federkraft, Temperatur und Schwingungen an den rotierenden Komponenten des Spannsystems „im Auge behält“.

Ott-Jakob hat bereits Ende der 90er-Jahre mit Forschungsarbeiten im Bereich Mechatronik und Sensorik begonnen. 2000 brachten die Bayern erste Produkte auf den Markt. Die ersten Assistenzsysteme waren dann 2011 verfügbar. „Getrieben durch die Entwicklung Richtung Industrie 4.0 stellen wir in den letzten Jahren eine stetig steigende Nachfrage nach solchen Systemen fest“, sagt Dr. Stefan Bonerz, der als Technologiemanager beim Spannspezialisten tätig ist.

Smarte Systeme minimieren Ausfallraten

Der Trend gehe in zwei Richtungen: „Fürs Fertigen einfacher Teile setzen die Kunden auf kostengünstige Spanntechnik. Bei komplexeren Aufgaben sind hingegen Lösungen mit Assistenzsystemen zur Zustandsüberwachung gefragt. Mit deren Hilfe laufen selbst anspruchsvolle und hochautomatisierte Prozesse mit minimalen Ausfallraten.“

Integriert in die Löseeinheit, steigert das sensorgestützte Assistenzsystem MSU sowohl die Verfügbarkeit als auch die Effizienz der Werkzeugmaschine nachhaltig. Die Sensorik und Auswerteelektronik ist platzsparend in der Löseeinheit vormontiert, bietet Schutz gegen äußere mechanische Einflüsse und vermeidet zusätzlichen Aufwand bei der Montage. Das System kann in alle Löseeinheiten des Herstellers integriert und an Sonderlösungen angepasst werden. Für zusätzlichen Nutzen sorgt, dass aus den Messsignalen weitere statistische Informationen abgeleitet werden können, etwa die Anzahl der Werkzeugwechsel. Auch die Integration zusätzlicher Messaufnehmer – wie Temperatursensoren oder Dehnmessstreifen – ist möglich.

Schon kleine Partikel führen zu Achsversatz

Bereits Fremdkörper in der Größenordnung von einigen hundertstel Millimeter können beim Spannen zu einer Schiefstellung führen oder zum Achsversatz des Werkzeugs. Damit das nicht geschieht, überwacht Planko die Werkzeugauflagefläche. Die Radarelektronikkomponenten der Plananlagenkontrolle ermöglichen eine mikrometergenaue direkte Abstandsmessung.

Um Störungen im Fertigungsprozess frühzeitig zu erkennen und so die Basis für eine optimale Maschinenverfügbarkeit zu schaffen, identifiziert das Condition Monitoring System für Drehdurchführungen Ausfallpotentiale und beugt damit ungeplanten Maschinenstillständen vor.

Das modulare Telemetriesystem Gaus schließlich sichert eine hohe Bearbeitungsqualität im Produktionsprozess sowie die dauerhafte Betriebssicherheit der Werkzeugspindel. Die gemessenen Daten werden direkt an die Maschinensteuerung ausgegeben. Aufgrund des berührungslosen Aufbaus und des kleinen Bauraumes kann Gaus mit Drehzahlen von bis zu 32.000 min-1 eingesetzt werden.

Auch Werkstücke clever fixieren

Doch das smarte Spannen von Werkzeugen ist nur die halbe Antwort auf die Anforderungen an eine Industrie-4.0-taugliche Lösung. Die zweite Hälfte besteht darin, auch die Werkstücke clever zu fixieren. Sowohl in stationären Spannmitteln – etwa in Fräszentren – als auch in rotierenden auf Drehmaschinen.

Auch für künftige Anforderungen geeignet

„Wir beschäftigen uns bereits seit Jahren mit Industrie 4.0 und digitaler Vernetzung“, sagt Patrick Dannecker. Der Leiter Vertrieb Stationäre Spanntechnik bei SMW-Autoblok in Meckenbeuren betont aber auch: „Elektromechanische Spannmittel sind äußerst komplex, ihre Entwicklung ist zeitintensiv. Uns war wichtig, innovative Produkte im Programm zu haben, die auch für künftige Anforderungen geeignet sind.“

Nach dem elektrischen Flansch F500 e-motion, der bereits seit 2015 bei Kunden im Einsatz ist, haben die Oberschwaben 2017 die e-motion-Technologie in das 4-Backfutter MM e-motion integriert. Die neueste Ausbaustufe dieser Produktkategorie ist der Spannturm RT e-motion, den das Unternehmen auf der EMO 2019 erstmals präsentierte. Er hat acht Schnittstellen, die individuell mit unterschiedlichen Spannmitteln ausgerüstet werden können. Kraftspanner, Spannfutter oder Spanndorne werden durch einen axialen Spannhub betätigt. Spannkraft und Verfahrweg können bei jedem dieser Module individuell angesteuert werden. Damit sind die einzelnen Spannmittel auch hinsichtlich ihrer Spannkraft und ihrer Spannposition permanent überwachbar. Energie und Daten werden, wie bei allen elektromechanischen Produkten aus der e-motion-Linie mittels eines eigens entwickelten induktiven Kopplersystems übertragen. Sämtliche Daten der Sensorik lassen sich so in Echtzeit zwischen Spannmittel und Maschinensteuerung austauschen.

Spannkraft einzelner Backen gezielt verändern

Auch Dannecker stellt fest, dass derartige Lösungen im Markt inzwischen auf großes Interesse stoßen. Die Gründe dafür lägen in den zunehmend anspruchsvollen Werkstücken und im Trend zur digitalen Vernetzung. „Nur mit einem elektromechanischen Spannmittel lässt sich die Spannkraft im Prozess anpassen. Bei sensiblen Teilen ist es sogar möglich, die Kraftwirkung einzelner Backen gezielt zu verändern.“ Eine immense Arbeitserleichterung und – insbesondere bei großen, schweren Bauteilen – ein enormer Gewinn an Sicherheit entsteht zudem, weil das Futter das Werkstück automatisch und selbstständig zentrieren kann.

Das Implementieren der e-motion-Module ist laut Dannecker einfach: „Durch unsere eigene Steuerung AC-MM haben wir eine Plug-and-Play-Funktionalität.“ Der Spezialist für stationäre Spannsysteme betont, die Vernetzung schaffe ganz neue Möglichkeiten, Produktionsprozesse zu gestalten. „Das lässt sich an unserer Philosophie „Monitor-Think-Act“ aufzeigen. Die erste Stufe – Monitor – wäre beispielsweise eine Sensorik, die Spannkräfte misst und speichert. Im nächsten Schritt – Think – werden die Daten evaluiert und mittels eines Algorithmus ausgewertet.“ In der dritten Stufe – Act – könne, etwa bei einem Spannkraftabfall im Prozess, über automatisiertes Schmieren die Spannkraft wieder auf das Ausgangsniveau gehoben werden. Das intelligente Verhalten von Spannmitteln durch den Einsatz lernfähiger Algorithmen ist Teil der künftigen vierten Ausbaustufe „Learn“. Ein Termin, wann diese Funktionalität eingeführt wird, steht aber noch nicht fest.

Kompakte elektrische Wegmessung

Ein weiteres Beispiel für einen Anbieter von elektromechanischen Lösungen fürs sichere und effiziente Rüsten von Werkstücken ist Roemheld. Die Unternehmensgruppe hat unter anderem eine kompakte elektrische Wegmessung entwickelt, die bereits in verschiedenen Produkten integriert ist. Mit ihr lässt sich der komplette Hubbereich in Schritten von 0,1 mm überwachen. Dadurch kann das Spannelement beispielsweise unterschiedliche Werkstückhöhen erkennen. Eingesetzt wird diese Technik etwa im sensorischen Maschinenschraubstock HPC, den die Laubacher erstmals auf der Messe AMB im Herbst 2018 vorstellten. Er erweitert die Funktionen des bewährten Maschinenschraubstocks Hilma NC 125 und erfasst Spannkräfte in Echtzeit. Auch hier gleicht das Spannelement die ermittelten Kräfte mit voreingestellten Soll- und Grenzwerten ab und übermittelt das Ergebnis drahtlos an stationäre oder mobile Endgeräte, auf denen die App „Hilma Prozess Control“ installiert ist. Wenn sich die Werte einem Grenzbereich nähern, warnt das System. Zudem können die Daten an die Maschinensteuerung kommuniziert werden, um im Bedarfsfall automatisiert in den Fertigungsprozess einzugreifen. Zu den weiteren sensorischen Produkten aus dem Roemheld-Portfolio gehören ein Schwenkspanner sowie die Nullpunktspannsysteme Stark.connect und Stark.airtec.

Kein Spannkraftabfall mehr durch Fliehkräfte

Bei den rotierenden Spannsystemen beschäftigt sich beispielsweise Hainbuch in Marbach ebenfalls bereits seit Jahren mit sensorischen Lösungen. Ein Ergebnis der bisherigen Entwicklungsarbeit ist das intelligente Spannfutter Toplus IQ, das permanent die tatsächliche Spannkraft am Werkstück misst. Auch hier erfolgt die Energieübertragung berührungslos. Die Daten werden direkt an die Maschinensteuerung übermittelt, die dann einen Soll-Ist-Wert-Abgleich durchführt und bei Bedarf eine Korrektur initiiert. Selbst eine In-Line-Werkstück-Maßkontrolle ist durch die integrierte Messsensorik möglich. Nah am Werkstück wird zudem die Temperatur überwacht.

Neben dem Spannfutter Toplus IQ mit integrierter Messtechnik bieten die Marbacher weitere Produkte fürs smarte Rüsten von Werkstücken an. Dazu gehört das Spannkraftmessgerät Testit für die Außen- und Innenspannung sowie fürs Messen der Einzugskräfte von HSK-Aufnahmen oder ein automatisierter Spannkopf- und Anschlagwechsel mittels Industrieroboter.

Daten nicht nur sammeln, sondern sinnvoll verarbeiten

Attilio Mandarello, Teamleiter Forschung und Entwicklung bei Hainbuch betont aber auch: „Daten zu generieren ist das eine. Sie sinnvoll zu verarbeiten, ist aber die eigentliche Herausforderung.“ Wenn es darum gehe, die Produktivität zu steigern und eine hohe Prozessstabilität zu gewährleisten, sei es deshalb wichtig, die Prozesse ganzheitlich zu betrachten. Mechatronische Systeme müssten Störfaktoren schon im Vorfeld erkennen und in der Lage sein, sie auszuschalten. Die komplette Auswertung und Visualisierung der Daten finde in der Maschinensteuerung statt. Der Bediener könne das System aber auch über eine App steuern.

Damit die Bereitschaft bei Maschinenbauern und Anwendern weiter wachse, smarte Systeme im Fertigungsalltag einzusetzen, gelte es nun, die cyber-physischen Module plug-and-produce-fähig zu machen, sagt Mandarello. „Das ist auch der Grund, weshalb wir an Forschungsprojekten mitarbeiten, deren Ziel standardisierte Schnittstellen sind.“

Um das Zusammenspiel von Sensorik und Elektronik geht es auch am 11. März 2020 beim VDMA-Forum Spanntechnik im Rahmen der Messe Metav in Düsseldorf. Dort thematisiert Schunk den intelligenten Werkzeughalter, Mapal stellt intelligente und serialisierte Werkzeugsysteme für die vernetzte Fertigung von Morgen vor, Roemheld die sensorische Prozesskontrolle. Interessierte können sich bis zum 23. Februar unter http://hier.pro/N5pqz anmelden.

Hier finden Sie mehr über:

- SCHUNK SE & Co. KG

- SMW-Autoblok Spannsysteme GmbH

- HAINBUCH GmbH SPANNENDE TECHNIK

- Römheld GmbH Friedrichshütte