Große Formteile in kleinen bis mittleren Stückzahlen sind die Domäne des Thermoformens: Das Niederdruck-Verfahren bietet hier deutliche Gewichts-, Kosten- und Prozessvorteile gegenüber aufwändig hergestellten Faserverbund-, Stahl- oder Aluminium-Teilen.

Vor allem der Fahrzeug- und Flugzeugbau benötigt große Teile in kleinen Serien. Das Thermoformen von technischen Thermoplasten ist hier eine sinnvolle Alternative zu anderen Umformverfahren. Denn bei kleinen bis mittleren Produktionsvolumina erfordert es in der Regel geringere Systemkosten als Spritzgießen oder Formpress-Verfahren.

Das Thermoformen bietet sich generell für die Werkstoffsubstitution von faserverstärktem Kunststoff (FVK), Stahl und Aluminium an. Da diese Werkstoffe untereinander konkurrieren, lassen sich für ihre Substitution oft dieselben Vorteile auflisten. Der folgende Substitutionsansatz für FVK gilt darum sehr ähnlich auch für Stahl oder Aluminium.

Den Einsatz von FVK streben Eisenbahn-, Bus- und Lkw-Hersteller an. Bei der Herstellung der Teile werden Harz und Glasfasern entweder schichtweise von Hand oder durch eine Spraytechnologie in eine Form eingebracht. Anschließend muss der vernetzte Kunststoff aushärten. Dieses Verfahren ist sehr zeitaufwändig und kostenintensiv. Zudem stellt es vor umwelttechnische Herausforderungen. Anders als bei Thermoplasten ist das Recycling von FVK problematisch.

Die Substitution von FVK hingegen erlaubt Gewichtseinsparungen, da typische technische Thermoplaste eine niedrigere Dichte (1,0 bis 1,3 g/cm³) aufweisen als die FVK-Komponenten Glas und Harz. Bei Bussen und Lkw senkte der Austausch von FVK-Türen und -Karosserieteilen durch Cycoloy HMD CE1821 das Gewicht um bis zu 40 %. Dieser Kunststoff stammt von Sabic Innovative Plastics, Bergen op Zoom/Niederlande.

Auch die Luftfahrtindustrie ist dabei, Vakuumformanwendungen für Thermoplaste zu entwickeln. Die Kunststoffe Ultem (PEI) und Lexan FST von Sabic Innovative Plastics sind darauf ausgelegt, den strengen Luftfahrtnormen für eine begrenzte Wärmeabgabe sowie reduzierte Rauchentwicklung und Toxizität zu genügen. Gerade auch der Flugzeugbau profitiert von Gewichtsreduktionen durch Substitutieren von Metallen und reduzierte Teilezahlen. Typische Anwendungen sind Sitze und Innenverkleidungen. Thermoplaste besonderer Güte wie Lexan XHR 6000 und Ultem R16SG29 genügen auch allen wichtigen europäischen Brandschutzverordnungen der Bahnbranche.

Das Thermoformen ermöglicht außerdem komplexere Formen als sie bei der Faserverbundkunststoff-Verarbeitung möglich sind. Es erlaubt eine größere Designfreiheit und eine flexiblere Formgebung im Innendesign. Die Konstrukteure können ausdrucksstärkere Linien kreieren und Funktionen sowie dekorative Details wie Logos integrieren.

Mit Thermoformen hergestellte Thermoplaste senken die Herstellkosten: Farbige Halbzeuge machen das Lackieren nach der Formgebung überflüssig. Zudem sinken die Wartungskosten für die Innenausstattung, da das Material weniger empfindlich gegenüber Vandalismus und Graffiti ist.

Vor allem aber bietet der Verarbeitungsprozess selbst wirtschaftliche Vorteile. In der Regel ist Thermoformen sinnvoll für Stückzahlen von einigen Einzelteilen oder Prototypen bis hin zu Mittelserien mit tausenden, zehntausenden oder mehr Teilen – je nach Anwendung. Oft ist es beispielsweise günstiger, ein Formwerkzeug aus Gips oder Holz für die Herstellung einiger weniger Prototypenteile zu bauen, als sich auf Simulationen zu stützen. Solche Prototypenteile lassen sich dann direkt für Tests verwenden.

Die wirtschaftlichen Vorteile ergeben sich normalerweise aus den geringeren Kosten für den Werkzeugbau:

- So verursacht der Spritzgieß-Formenbau aufgrund der komplexeren Werkzeuge und teureren Werkstoffe bis zu 20-fach höhere Kosten als beim Thermoformen.

- Die Bearbeitungszeiten für Formwerkzeuge schwanken zwischen nur wenigen Tagen bei Gips, Holz oder Kunststoff und einer Höchstdauer von einigen Wochen für Aluminium-Formwerkzeuge.

- Die Möglichkeit, Formwerkzeuge schnell und einfach abzuändern, erklärt den Erfolg des Thermoformens im Prototypenbau.

Thermoformen ist der Überbegiff für Niederdruckverfahren (1 bis 10 bar), die eine Wärmequelle nutzen, um Thermoplast-Halbzeuge zu bearbeiten. Die Vakuumform-Technologien unter ihnen arbeiten mit Unterdruck. Sie werden in der industriellen Produktion am häufigsten eingesetzt. Auch sie untergliedern sich in eine Reihe von Verarbeitungsmethoden, die alle Unterdruck verwenden, um eine Folie in der thermoplastischen Phase an ein Formwerkzeug anzusaugen und sie so in Form zu bringen.

Die niedrigen Drücke wirken sich direkt auf die Teilegrößen aus. Während Abmessungen von 1,2 m² für den Spritzguss als groß gelten, betragen übliche Thermoform-Abmessungen bis zu 3 m x 2 m. Für 1,2 m² große Spritzgussteile sind Anlagen mit Schließkräften bis zu 30 000 kN erforderlich bei einem Formwerkzeuggewicht von 20 bis 40 t. Beim Thermoformen reichen dafür Werkzeuge mit wenigen 100 kg Gewicht aus, ihre Größe überschreitet die Bauteilgröße nur wenig.

Das Thermoformen verwendet Folien oder Filme als Halbzeuge. Dafür stehen ausreichend Lieferanten zur Verfügung. Umfasst die Folie mehrere Schichten, so spricht man von einer anextrudierten Folie. Ein typisches Beispiel ist das Weather-Pro-G-Konzept (ABS-ASA-PMMA) von Sabic Innovative Plastics: Hierbei werden Kunststoffe kombiniert, um das Eigenschaftsprofil des Teils zu verbessern. Die fertige Folie vereint Merkmale in sich, die sie für nicht lackierte Karosserieteile in Bussen und Lkw qualifiziert.

Das Vakuumformverfahren schließt vier Prozessstufen ein, das Erhitzen, Formen, Abkühlen und Entformen. Während des Erhitzens bestrahlt eine Wärmequelle das Kunststoffhalbzeug, um die richtige Temperatur für ein plastisches Verformen ohne Brüche einzustellen. Schließlich wird die weiche Folie durch Dehnen auf die Oberfläche der Form gezogen. Das Abkühlen und Entformen des Thermoplasten schließt sich an. Jetzt muss nur noch überschüssiges Material entfernt werden. Je nach Finishing-Vorgaben erfolgt das Schneiden mit einfachen manuellen Werkzeugen oder hochmodernen CNC-Anlagen wie 5-Achsen-Fräsmaschinen, Wasserstrahl- oder Laserzuschneidern.

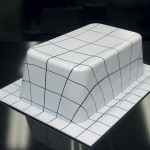

Eine besondere Unterart des Vakuumformens ist das Twinsheet-Thermoformen. Es nutzt die Wärme, um zwei Thermoplastplatten in einem einzigen Produktionszyklus zu verformen und durch Aufbringen von Druck miteinander zu verbinden. Das Ergebnis sind flächige Teile mit variablen Querschnitten und Wandstärken, die Hohlkammern unterschiedlichster Geometrie einschließen können, ganz nach den Vorstellungen des Konstrukteurs (siehe Bild). Das Twinsheet-Verfahren schließt also das Bonden zweier warmgeformter Teile ein, solange diese noch heiß sind. Dies kann in einem Schritt (Simultanes Twinsheet-Formen) erfolgen oder in zwei Schritten (2-Takt-Twinsheet-Formen).

Typische Anwendungen sind große Karosserieteile, bei denen die Rückseite der Komponenten für die strukturelle Steifigkeit sorgt. Aufgrund ihrer hohen Komplexität bieten nur eine begrenzte Zahl europäischer Unternehmen die Twinsheet-Technologie an.

Emmanuel Boxus Processing Development Engineer bei Sabic Innovative Plastics, Bergen op Zoom/Niederlande

Kosteneffizienz

Werkzeuge für das Thermoformen sind wesentlich preiswerter als die hochkomplexen und aufwändigen Spritzgieß-Werkzeuge. Die Kosten schrumpfen bis auf ein Zwanzigstel, teilt Sabic Innovative Plastics mit. Schon von daher ist dieses Niederdruckverfahren eine interessante Alternative, wenn große Teile in geringen Stückzahlen zu fertigen sind, wie sie im Bus-, Lkw- oder Flugzeugbau benötigt werden. Noch deutlicher wird das Preisgefälle bei Prototypen, wenn man bedenkt, dass für das Thermoformen teils auch Gips- und Holzformen ausreichen.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: