„Ich habe das anfangs nicht für möglich gehalten“, gibt Stefan Zecha zu. Aber seine Mitarbeiter, in der Mikrowelt zuhause und sportlich ambitioniert, waren überzeugt, es zu schaffen. „Und mir war klar: Wenn das klappt, dann ist das ein Hammer“, begründet der Geschäftsführer der Zecha Hartmetall-Werkzeugfabrikation GmbH, weshalb er die erforderlichen Entwicklungs- und Produktionskapazitäten bewilligte.

Die Idee für dieses Projekt hatte Stefan Filgertshofer von einem Kundentermin mitgebracht und damit seine Kollegen sofort infiziert. Der Mitarbeiter des Technischen Vertriebs beim Mikrowerkzeug-Spezialisten war gerade aus Eschenlohe zurückgekommen, wo er gemeinsam mit Spezialisten der Kern Microtechnik GmbH die passenden Werkzeuge für einige anspruchsvolle Fertigungsaufgaben definiert hatte. Diese Gelegenheit nutzten Kern-Geschäftsführer Simon Eickholt und sein leitender Anwendungstechniker Alexander Stauder, um Filgertshofer für ihren Plan zu begeistern. Sie wollten das Potenzial der jüngsten Kern-Maschine anhand einer spektakulären Bearbeitung demonstrieren. Eickholt erläutert den Hintergrund: „Bereits 1999 hatten wir auf einer unserer Maschinen ein menschliches Haar sauber durchbohrt. Nun wollten wir zeigen, dass unser neues Maschinenmodell Mikro HD die Grenzen nochmals verschiebt. So kamen wir auf die Idee, ein menschliches Haar von unserer Maschine mithilfe eines zweischneidigen Fräsers mit zehn Mikrometer Durchmesser beschriften zu lassen.“

Wegweiser in eine neue Welt

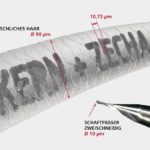

Natürlich sei die Haar-Gravur ein Leuchtturm-Projekt gewesen, das vor allem zeigen sollte, was aktuell in der Mikrobearbeitung machbar ist. Alexander Stauder und Stefan Filgertshofer sind sich einig: Auch wenn Fräser mit 30 μm Durchmesser heute im Betriebsalltag durchaus schon gebräuchlich sind, im Vergleich dazu bedeutet der Einsatz eines 10 μm feinen Werkzeugs den Schritt in eine neue Welt. Vor allem, wenn man bedenkt, dass sich das Gros der Anwendungen noch immer zwischen 0,1 und 1 mm bewegt.

Stefan Zecha betont: „In der Mikrowerkzeugtechnik gelten eigene Regeln.“ Einen 10-mm-Fräser einfach maßstäblich zu verkleinern, funktioniere nicht. Etwa im Bereich von 3 bis 4 mm kippe die Technologie. „Ab da muss man alles an die Dimension anpassen und dazu die Tricks kennen.“ Auch die Reproduzierbarkeit zu gewährleisten sei bei Durchmessern unter 1 mm immer wieder eine Herausforderung.

Extrem guter Rundlauf ist zentrale Voraussetzung für Erfolg

Um die Fertigungsprozesse für jedes individuelle Werkzeug stets nachvollziehen und jederzeit die identischen Prozessparameter abrufen zu können, beschriften die Königsbach-Steiner ihre Werkzeuge individuell. Dass die winzige Schrift auf der Stirnseite des Schafts eingelasert wird, ist ebenfalls der nötigen Präzision geschuldet, die das Werkzeug im Einsatz liefern muss. Das Beschriften der Zylinderfläche des Schafts würde den Rundlauf des Werkzeugs zu sehr stören.

Überhaupt werde der Einfluss des Rundlaufs auf das Arbeitsergebnis beim Mikrozerspanen häufig unterschätzt, gibt Filgertshofer zu bedenken. Hochwertige Spannzeuge seien eine zwingende Voraussetzung für den Erfolg. Auch die spezifischen Eigenschaften einzelner Maschinen spielten eine wichtige Rolle. „Selbst baugleiche Modelle haben ein unterschiedliches Eigenschwingverhalten“, sagt der Außendienstmitarbeiter. „Bei der einen Maschine mag der kritische Bereich bei 30.000 Umdrehungen liegen, bei anderen bei 31.000 oder bei 35.000. Deshalb müssen die idealen Parameter für jede Maschine neu ermittelt und eingestellt werden.“

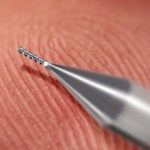

Fürs Beschriften des Haares bereiteten die Spezialisten von Kern eine Micro HD mit standardmäßiger Ausstattung vor, die in der hauseigenen Auftragsfertigung in Murnau steht. Sie hatte am Vortag noch Kundenteile bearbeitet. „Für uns war das ein Halbtagesprojekt“, erzählt Alexander Stauder. „Der größte Aufwand bestand darin, die Kameras zu installieren, die den Prozess dokumentieren sollten.“ Um das 90 µm dünne Haar zu „spannen“, frästen die Eschenloher eine feine Nut in einem Metallblock, legten das Haar hinein und fixierten es an beiden Enden mit einem Streifen Tesa.

Fräser mit 4 μm breiten Spannuten

Der Aufwand, das passende Werkzeug herzustellen, war für Zecha deutlich größer. Die ursprünglich geplanten vier Tage für Entwicklung, Fertigung und Tests reichten nicht ganz. Aus den Anforderungen, die Kern definiert hatte, leiteten die Experten in Königsbach-Stein ab, welche Geometrie das Werkzeug haben sollte und welche Körnung des Hartmetalls optimal geeignet wäre. Ob ein solches Werkzeug aus einem Substrat mit Korngrößen zwischen 2 und 3 μm oder aus 0,2 bis 0,3 μm winzigem Mikrofeinstkorn hergestellt werde, verändere die Eigenschaften des Werkzeugs entscheidend, unterstreicht Filgertshofer. Eine weitere Schwierigkeit beschreibt Stefan Zecha: Die Spannuten des 10-μm-Fräsers durften lediglich 4 μm breit sein. „Um sie herzustellen, mussten wir die Schleifscheibe mit einer Schärfe von einem Mikrometer versehen. Die Hersteller unsere Maschinen wollten zunächst nicht glauben, dass das möglich ist.“ Zecha betont, an solche Aufgaben müsse man sich herantasten und – ausgehend von größeren Dimensionen – die Prozesse kontinuierlich anpassen. Er erzählt nicht ohne Stolz: „Wenn wir heute ein Bild dieses Fräsers ohne Maßangaben erfahrenen Mikrofertigern zeigen, dann glauben die meisten, es handle sich um einen 0,1-Millimeter-Fräser.“

Der 0,01-mm-Fräser rotierte während der Haargravur mit bis zu 10.000 min-1. Der Vorschub pro Zahn lag bei 1 µm, die Schriftbreite bei 10,73 µm. „Solche Ergebnisse lassen sich nur unter einem Rasterelektronenmikroskop begutachten“, verdeutlicht Stefan Zecha die Dimensionen. Überhaupt seien die Messtechnik und der Einsatz von Mikroskopen bis hin zum REM sowohl bei der Produktion der Werkzeuge als auch beim Beurteilen der Arbeitsergebnisse unerlässliche Hilfsmittel.

Erkenntnisse fließen bereits in reale Projekte ein

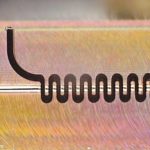

Die Erkenntnisse aus dem Haar-Projekt – so extrem sie scheinen mögen – haben inzwischen in konkreten, neuen Anwendungsfällen für Fortschritte gesorgt. „Wir haben erste Bestellungen aus der Hochfrequenz- und der Mikrofluidtechnik, bei denen wir in Dimensionen vorstoßen, die wir uns mit dem Projekt Haargravur erschlossen haben“, sagt Stefan Zecha. Gerade in der Hochfrequenztechnik werde die Bedeutung des Mikrozerspanens häufig noch unterschätzt. Um die gewünschte Funktion der Bauteile zu gewährleisten, müssten die dort erforderlichen Mikrokanäle extrem gute Oberflächen ohne jegliche Gratbildung aufweisen. Ähnliche Anforderungen stellt die Mikrofluidtechnik, die beispielsweise in der Krebsforschung eine wichtige Rolle spielt.

Lasergeschärfte Schneiden pushen Standzeiten

Wer statt eines Haars schwer zerspanbare Werkstoffe wie bleifreies Messing oder hochabrasive und faserverstärkte Kunststoffe bearbeiten will, der kann die diamantbeschichteten Hartmetallwerkzeuge der Iguana-Linie von Zecha einsetzen. Zu ihren Spezialitäten gehören lasergeschärfte Schneidkanten mit einem Radius von 1 µm und eine geschlossene Hochleistungsdiamantschicht. Zusammen mit der optimierten Geometrie sorge das für deutlich reduzierte Schnittkräfte und eine verbesserte Spanabfuhr. Laut Zecha lässt sich fast kein Werkzeugverschleiß feststellen, was die Standzeit massiv erhöhe und eine Nacharbeit am Werkstück – etwa aufgrund von Gratbildung – überflüssig mache. Auch beim Bearbeiten so genannter Glares – Hybridwerkstoffen, die aus mehreren Lagen verschiedener Materialien bestehen, etwa glasfaserverstärktes Aluminium – können die Iguana-Werkzeuge ihre Stärken ausspielen.

Speziell fürs Bearbeiten schwer zerspanbarer Materialien beispielsweise in der Medizintechnik hat Zecha die Kingfisher-Linie entwickelt. Zu den Merkmalen dieser Werkzeuge gehört das Zusammenwirken eines neuen Vollhartmetall-Substrats mit einer inneren Kühlmittelzufuhr oder einer Schaftkühlung, einer stabilen Grundgeometrie und neuester WAD-Beschichtungstechnologie, die für die Standfestigkeit der Tools sorgt.

Standardwerkzeuge ab 0,03 mm Durchmesser

Standardwerkzeuge bietet Zecha im Durchmesserbereich zwischen 0,03 und 12 mm an. 65 bis 70 % ihres Geschäfts machen die Königsbach-Steiner mit Katalogware oder Tools, die dieser ähnlich sind. Den Rest steuern Sonderwerkzeuge bei.

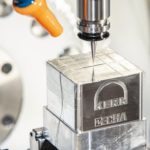

Neben den Werkzeugen ist moderne Maschinentechnik die zweite Voraussetzung für erfolgreiche Mikrobearbeitung. Deren Einsatzspektrum wird auch dadurch erweitert, dass Entwickler Bauteile immer weiter miniaturisieren und mehr Funktionen integrieren. Das führt dazu, dass die Bearbeitungszeiten pro Bauteil laut Alexander Stauder durchaus in die Gegend von 50 h reichen können. Herausfordernd für die Fertigungsspezialisten sind dabei nicht nur die Form- und Lagetoleranzen, die in der Regel maximal 2 µm betragen dürfen, sondern auch die geforderte Oberflächengüte und Gratfreiheit. Bearbeitet werden neben Buntmetallen auch Stähle mit einer Härte bis 65 HRC oder Keramiken.

Auch in Produktionsumgebung thermisch stabil

Der Fortschritt in der Maschinentechnik zeigt sich auch daran, dass Präzisionsmaschinen wie die Micro HD von Kern heute in einer Produktionsumgebung zuverlässig Ergebnisse liefern, die noch vor wenigen Jahren nur in einer Laborumgebung zu realisieren waren.

Möglich macht das ein ausgeklügeltes Kühlkonzept. Spindel, Arbeitstisch und Achsen der Micro HD werden auf 0,05 K genau temperiert. Rund 200 l Kühlflüssigkeit fließen pro Minute durch alle relevanten Komponenten. Hinzu kommen überdimensionierte Linearantriebe. „Wir nutzen nur rund 25 Prozent der Leistung, was die Wärmeentwicklung signifikant reduziert“, sagt Stauder. Auch das trage zur thermischen Stabilität der Maschine bei.

Wo man früher für hochpräzise Jobs auf große, schwere und thermisch träge Maschinen setzte, zwingt der Trend zur fünfachsigen Simultanbearbeitung über mehrere Stunden dazu, moderne Maschinen so zu gestalten, dass sie sowohl stabil als auch hochdynamisch, produktiv und möglichst unempfindlich gegenüber äußeren Einflüssen sind. Genau das sei die Domäne dieser Präzisionsmaschine, erklärt Stauder.

Innovationen müssen auch außerhalb von Nischen funktionieren

Simon Eickholt ergänzt: „Aus unserer Sicht müssen Innovationen auch außerhalb von Nischen gut funktionieren. Sie sollten in Produktionsumgebungen zuverlässig arbeiten, deren wesentliche Anforderung eine konstante Temperierung auf ±0,5 K ist. Zudem sollten sie für den Kunden möglichst einfach zu handhaben sein.“

Was dazu nötig ist, erfahren die Eschenloher nicht nur im Austausch mit ihren Kunden, sondern tagtäglich auch in der hauseigenen Auftragsfertigung. Dort arbeitet die Micro HD bereits seit rund zwei Jahren. Im Oktober 2019 ging die erste Maschine des Typs an einen Kunden. Bis Ende 2020 sollen rund 25 im Feld arbeiten.

Dreiviertel der Maschinen werden automatisiert geordert

Etwa 75 % der Maschinen werden laut Stauder heute mit Automation geordert. Hinzu komme, dass zunehmend auch Werkstücke aus schwer zerspanbaren Materialien wie Hartmetall oder Keramiken in einem Arbeitsgang komplett fertigbearbeitet werden sollen. Um das zu ermöglichen, werden verschiedene Verfahren – vom Fräsen übers Bohren bis zum Schleifen – in einer Maschine eingesetzt. Für Flexibilität sorge außerdem, dass dieselbe Maschine in der Lage sei, im Wechsel mit einem 10 µm-Fräser ein Haar zu beschriften oder mit einem 40-mm-Messerkopf eine Fläche zu planen.

Welche Genauigkeiten und Oberflächengüten zu erreichen sind, hängt laut Simon Eickholt nicht nur von der Maschine, dem zu bearbeitenden Material, den Werkzeugen und der Peripherie ab, sondern auch von der Infrastruktur und dem Know-how des Anwenders. Erfolgsvoraussetzungen wie die Temperierung der Umgebung oder ein genügend tragfähiger Boden seien für die meisten Kunden selbstverständlich. Wichtig sei zudem eine ausreichende Anschlussleistung und eine stabile Stromversorgung. Zu den Zielgruppen von Kern gehören neben Forschungseinrichtungen und großen Unternehmen auch kleine Teilefertiger. Gerade letzteren und Neueinsteigern hilft die in den Maschinen und Steuerungen integrierte Intelligenz schnell und sicher zu guten Ergebnissen.

Einsteiger sollten spezifische Anforderungen kennen

„Wer anspruchsvolle Teile – etwa für die Automobil- oder Luftfahrtindustrie – fertigt und nun zusätzliche Geschäftsfelder sucht, der hat in der Regel die Kompetenz, sich in die Mikrofertigung einzuarbeiten“, sagt Stefan Zecha. Der Prozess des Fräsens oder Bohrens ändere sich zwar nicht grundsätzlich, aber es gelte zusätzliche Aspekte zu berücksichtigen, wie den sorgsamen Umgang mit den Werkzeugen, Sauberkeit um und in der Maschine oder angepasste Prozessparameter. Für Neueinsteiger – oder jene, die Grenzen ausloten wollten – sei es wichtig, als kompetente Partner zumindest einen Maschinen- und einen Werkzeughersteller ins Boot zu holen. Um das nötige Know-how zu vermitteln, bieten sowohl Zecha als auch Kern Schulungen und Seminare an, mit denen sie Kunden auf den neusten Stand bringen.

Kontakt:

Zecha Hartmetall-Werkzeugfabrikation GmbH

Benzstraße 2

75203 Königsbach-Stein

Tel.: +49 7232 3022–0

www.zecha.de

Kern Microtechnik GmbH

Olympiastr. 2

82438 Eschenlohe

Tel.: +49 8824 9101 0

www.kern-microtechnik.com

Hier finden Sie mehr über: