Mit der Ökodesign-Richtlinie übt die EU-Kommission jetzt auch stärker Druck auf den Maschinenbau aus. In einer Reihe von Forschungsvorhaben werden daher Maßnahmen erarbeitet, den Energieverbrauch an Werkzeugmaschinen in freiwilliger Selbstverpflichtung deutlich zu reduzieren. Dazu mussten die entscheidenden Verbraucher an den Maschinen erfasst und bedarfsgerecht umfunktioniert werden.

„Energieeffizienz: Maschinenbauer blicken sorgenvoll auf die Glühbirne“, titelte im Oktober letzten Jahres – unmittelbar nach der Emo in Hannover – die FAZ. Anlass für ein stärker werdendes Kopfzerbrechen der Maschinenbauer ist die Ökodesign-Richtlinie der EU-Kommission. Sie bildet den europäischen Rechtsrahmen für die Festlegung von Anforderungen an die umweltgerechte Gestaltung energieverbrauchsrelevanter Produkte. Diese Anforderungen wurden bislang ordnungsrechtlich – in Form von EG-Verordnungen – umgesetzt.

Hatte sich die EU-Kommission zunächst auf klassische Konsumgüter wie die Glühbirne konzentriert, so könnte die Richtlinie schon in diesem Jahr auch den Maschinenbau erfassen, verlautet aus dem Branchenverband VDMA. So stünden zum Beispiel Werkzeugmaschinen in der Ökodesign-Richtlinie weit oben, nachdem der Anwendungsbereich der Richtlinie 2009 auf deutlich mehr Produkte ausgeweitet worden war.

Doch Aufkleber mit Energieeffizienzklassen, wie sie zum Beispiel auf Kühlschränken zu finden sind, auf hochkomplexe Werkzeugmaschinen und Fertigungssysteme kleben zu müssen, würde weder den Anforderungen der Hersteller noch denen der Anwender gerecht, ist die Meinung des Vereins Deutscher Werkzeugmaschinenfabriken (VDW) und seiner Mitglieder. „Die Vergleichbarkeit von Werkzeugmaschinen, die für eine solche Klassifizierung nötig wäre, ist überhaupt nicht möglich“, ist sich Carl Martin Welcker, Inhaber des Kölner Maschinenbau-Unternehmens Alfred Schütte und ehemaliger Vorsitzender des VDW, sicher.

Nun sieht die Richtlinie allerdings auch die Möglichkeit vor, dass sich die Industrie freiwillig zu Mindesteffizienzstandards verpflichtet. Deshalb gehen die Bemühungen der Industrie beim Thema Energieeffizienz in Richtung freiwilliger Selbstverpflichtung. Mit dem Ziel, wesentliche Angriffspunkte für die Verbesserung der Ressourcen- und Energieeffizienz von Werkzeugmaschinen aufzuzeigen, haben der europäische Verband Cecimo und der VDW eine noch nicht abgeschlossene Liste von Verbesserungspotenzialen von Werkzeugmaschinen erstellt. Sie umfasst in verschiedenen Kategorien wie beispielsweise Antriebe, Gesamtmaschine, Hydrauliksystem mehr als 50 Punkte, die in die Effizienzbetrachtung der Werkzeugmaschine einfließen und für die Verbesserungspotenziale bestehen.

Bei der Vielzahl der Werkzeugmaschinen gilt es jedoch erst einmal, geeignete Stellschrauben zu finden, um deren Betrieb wirtschaftlicher und wirkungsvoller zu gestalten. „Stellhebel für eine Erhöhung der Energieeffizienz von Werkzeugmaschinen sind die Steigerung der Produktivität, der Einsatz energieeffizienter Maschinenkomponenten und ein organisatorisch energiebewusster Maschineneinsatz“, so Prof. Christian Brecher, Institutsleiter am Werkzeugmaschinenlabor (WZL) der RWTH Aachen. Insbesondere in der Dimensionierung und dem Betrieb von Hilfsaggregaten sowie der Transparenz des Energieverbrauchs sieht der Forscher noch Möglichkeiten zur Effizienzerhöhung.

In einer Reihe von Forschungsprojekten, die im Rahmenkonzept „Forschung für die Produktion von morgen“ vom Bundesministerium für Bildung und Forschung (BMBF) gefördert werden, sollen Einsparpotenziale und technische Lösungen aufgezeigt sowie deren Wirtschaftlichkeit produktbezogen bewertet werden. „Ewotek – Effizienzsteigerung von Werkzeugmaschinen durch Optimierung der Technologien zum Komponentenbetrieb“ ist eines dieser Projekte, das die Wissenschaftler am WZL in Aachen gemeinsam mit verschiedenen Maschinen- und Komponentenherstellern jetzt nach drei Jahren erfolgreich abgeschlossen haben.

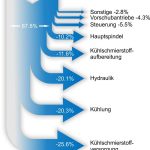

„Für eine fundierte Beurteilung der verschiedenen Ansätze und die anschließende Optimierung des Energieverbrauchs war es notwendig, die Energieflüsse innerhalb der Werkzeugmaschine zu messen und zu bilanzieren“, berichtet Brecher. An zwei Demonstratoren – einer Drehmaschine V160C der Index-Werke und einem Bearbeitungszentrum H2000 der Heller Maschinenfabrik – und einer Reihe weiterer Maschinen bei Anwendern in unterschiedlichen Einsatzbereichen haben die Aachener Wissenschaftler mit Hilfe systematischer und detaillierter Messungen des zeitabhängigen Energieverbrauchs die hauptsächlichen elektrischen Verbraucher von Werkzeugmaschinen identifiziert. Danach sind die Kühlschmiermittel (KSS)-Zufuhr und -aufbereitung, das Hydrauliksystem, das Kühlsystem und der Asynchronmotor für den Spindelantrieb maßgeblich für die Leistungsaufnahme der Maschine bei üblichen Bearbeitungsaufgaben verantwortlich. Diese Komponenten beanspruchen mehr als zwei Drittel des Gesamtenergieverbrauchs der Maschine. In enger Zusammenarbeit mit den Partnern haben die Forscher am WZL für diese Komponenten im weiteren Projektverlauf geeignete Optimierungen erarbeitet und an den Demonstratoren umgesetzt.

„Im Bereich der KSS-Versorgung werden bisher die Anlagen auf ein KSS-Volumen ausgelegt, das bei maximal auftretenden Anforderungen benötigt wird“, gibt Prof. Brecher als Beispiel. „Während der überwiegenden Zeit mittlerer Anforderungen strömt aber mehr als die Hälfte des geförderten Kühlschmierstoffs über den Bypass zurück in den Tank.“ Der Einsatz einer drehzahlvariablen Hochdruckpumpe erlaubt es jetzt, den Kühlschmierstoffkreislauf an den tatsächlichen Bedarf anzupassen, wodurch sich die Leistungsaufnahme der Hochdruckpumpe um bis zu 45 % reduziert.

Ein weiterer Schritt gilt dem Energieverbrauch des Hydraulikaggregates. Hauptenergie-Verbraucher war hier die 200-bar-Axial-Verstellkolbenpumpe, die beim Demonstrator BZ H2000 komplett wegfällt. Stattdessen griffen die Projektpartner auf eine für das Werkzeugspannsystem und den Palettenwechsler schon vorhandene 60-bar-Pumpe zurück. Deren Druck wird über einen Druckübersetzer (Booster) auf die benötigten 200 bar erhöht. Durch diese Maßnahme reduzierte sich die Leistungsaufnahme des Hydraulikaggregates um rund 60 % im Maschinenzustand „fertigungsbereit“. Gleichzeitig verringerte sich der Leckage- und Steuerölvolumenstrom um 80%.

Auch das Kühlaggregat, das am Bearbeitungszentrum H2000 zur Kühlung des Hydraulikaggregates, des Schaltschranks sowie der Spindel eingesetzt wird, wurde durch ein optimiertes prototypisches Aggregat ersetzt. Die Besonderheit dieser Anlage ist ein so genannter digitaler Scroll-Verdichter, der die Anpassung der Kühlleistung in einem weiten Bereich ermöglicht. Dadurch wird die Leistungsaufnahme an den jeweiligen Kühlbedarf angepasst.

Zwar könnten durch diese Optimierungen in Zukunft die Betriebskosten einer Werkzeugmaschine reduziert werden. Der konkrete Wert sei allerdings stark abhängig davon, wo und wie die Maschine eingesetzt werde, gibt Brecher zu bedenken. Und Verbundprojektkoordinator Thomas Dorn, Leiter Entwicklung Arbeitseinheiten & Vorschubantriebssysteme bei der Gebr. Heller Maschinenfabrik GmbH in Nürtingen, merkt an, dass einige Randbedingungen in einer Werkzeugmaschine nicht so einfach veränderbar seien. „Hierzu gehört, dass Komponenten in vielen Fällen größer dimensioniert werden, um allen Anforderungen unserer Kunden genüge zu leisten, ohne die Varianz in den Maschinenkomponenten ins Unermessliche zu steigern“, erklärt er. In Zukunft müsse es aber gelingen, vorhandene Komponenten effizienter einzusetzen.

Ziel des Ewotek-Projekts sei es auch, den Wirkungsgrad der Asynchron-Hauptspindelmotoren durch eine geregelte Absenkung der Magnetisierung an die Erfordernisse der aktuellen Bearbeitungssituation anzupassen, erklärt Dorn. „Damit wird erreicht, dass die Hauptspindel weniger Energie verbraucht und somit weniger warm wird“, betont er.

Auch Wissenschaftler am Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen PTW der TU Darmstadt unter der Leitung von Prof. E. Abele und ein Konsortium namhafter Unternehmen unter der Konsortialführung der Franz Kessler GmbH in Bad Buchau bemühen sich um eine effizientere Motorspindel. In dem Verbundprojekt „Energie MSP – Effiziente Motorspindel für Werkzeugmaschinen“ haben sie sich das Ziel gesetzt, den Energieverbrauch des Systems Hauptspindel und Peripherieaggregate wie Kühlung, Schmierung und Hydraulik um 25 % zu senken. Laut Projektkoordinator Johannes Gelbke, Entwicklungsleiter bei Kessler, ist der Anteil der Motorspindel am Energieverbrauch der Gesamtmaschine abhängig von der Größe der Maschine selbst sowie vom zugrunde liegenden Bearbeitungsprozess. In einem Fall hätten die Forscher gar einen Anteil von 47 % am Gesamtenergieverbrauch einer Werkzeugmaschine ermittelt.

Wie Brecher eingangs ausführte, trägt auch die Steigerung der Produktivität zur erhöhten Energieeffizienz bei. Als Beispiele seien hier die Integration unterschiedlicher Bearbeitungsverfahren in einer Maschine oder die Parallelbearbeitung auf Zweispindlern angeführt. So liegt der Stromverbrauch des Zweispindlers nur etwa 20 % über dem eines vergleichbaren einspindligen Bearbeitungszentrums, wobei der Mehrverbrauch primär durch die zusätzliche Frässpindel begründet ist. Der Stromverbrauch je gefertigtem Werkstück ist daher bei der zweispindligen Fertigung um rund 40 % niedriger als bei der einspindligen Herstellung.

Letztendlich ist und bleibt aber auch das Bedienerverhalten ein wichtiger Stellhebel zur Steigerung der Ressourceneffizienz und somit zur Senkung der Produktionskosten. So gelingt es den Wissenschaftlern des WZL für eine Beispielmaschine, bei der durch die Verbesserung technischer Komponenten, wie drehzahlgeregelte Pumpenantriebe, den Stromverbrauch zwar um 22 % zu reduzieren. Ein weitaus größerer Anteil könnte jedoch durch eine energiebewusste Anlagenbedienung seitens der Mitarbeiter eingespart werden. Da die Nebenaggregate einer Werkzeugmaschine deren Energieverbrauch maßgeblich mitbestimmen, lassen sich durch Abschalten der Anlagen an Wochenenden, zwischen den Schichten sowie in Pausen rund 40 % der Energiekosten einsparen. Das zeigt, wie wichtig es ist, bei den Mitarbeitern ein Bewusstsein für den Energie- und Ressourcenverbrauch und die damit einhergehenden Kosten zu schaffen.

Allerdings muss dabei prozess- und maschinenspezifisch bewertet werden, ab welcher Dauer einer produktionsfreien Zeit und für welche Prozesse Anlagen sinnvoll abgeschaltet werden können, ohne Qualitätseinbußen an Bauteilen bei der Wiederaufnahme der Produktion in Kauf nehmen zu müssen. Daher gilt es, künftig geeignete Kompensations- und Korrekturansätze zu entwickeln, um Standby-Konzepte und Maschinenabschaltungen so zu gestalten, dass weder die Prozessstabilität noch die Bauteilqualität oder die Maschinenverfügbarkeit beeinträchtigt werden.

Dr. Rolf Langbein Fachjournalist in Rottenburg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: