Moderner Werkzeugbau heißt: Für alle Anwendungen gibt es eine Reihe Fertigungsverfahren, von denen das jeweils effizienteste und qualitätsrelevanteste zum Einsatz kommt. Zerspanende und generative Methoden ergänzen sich – Sauer Product in Dieburg macht’s vor.

Der „Think Tank“ von Sauer Product ist ein helles, transparentes Gebäude im Dieburger Industriepark Nord. Bereit für die entscheidende Frage sitzen dort Armand Bayer, Leiter Vertrieb und Produktmarketing, und Stephan Sperling, verantwortlich für Projektmanagement und Prototyping: Was sind die heute relevanten Methoden im Werkzeug- und Formenbau? Bayer und Sperling müssen die Antwort wissen. Schon die Zahlen und Fakten zu Sauer Product sprechen dafür, einem Unternehmensbereich der Sauer & Sohn KG, in dem sich 90 Mitarbeiter vor allem mit dem Bau von Spritzgießwerkzeugen aus Stahl befassen, zu etwa 60 % ihrer Tätigkeit. Zu den restlichen 40 % gehören Rapid Prototyping, schnell gefertigte Vorserien-Werkzeuge und Kleinserien aus Kunststoff und Metall.

Mittelgroße Werkzeuge bis zu 15 t Gewicht gehen zu 80 % in die Autmobilindustrie und machen einen Umsatz von 6 Mio. Euro aus. Vorserien-Werkzeuge sind zu 30 % aus Aluminium. Durchaus keine Primitiv-Werkzeuge: „Alle verfügbaren Technologien werden bei uns auf Wunsch auch schon in Vorserien-Alu-Werkzeugen realisiert“, betont Armand Bayer. Motorsägenhersteller Stihl etwa lasse alle Gas- und Wasserinnendruck-Spritzgussteile in der Musterphase zunächst in Alu-Werkzeugen herstellen.

Soviel zu den Zahlen. Nun, Herr Bayer, was sind die entscheidenden Formenbau-Methoden? „Es gibt keinen einspurigen Königsweg, um die Fertigungsaufgaben technisch-wirtschaftlich optimal zu lösen“, antwortet der Vertriebsleiter, „ob es nun um Serienwerkzeuge aus Stahl geht oder um Alu-Vorserienwerkzeuge, ob im Prototypenbau oder bei Metallteilen. Notwendig ist vielmehr ein wohlorganisiertes Puzzle aus ineinander greifenden Verfahrens-Bausteinen, die State-of-the-Art bei Sauer Product sind.“ Welche Herstellmethode wo eingesetzt wird, entscheide die Gesamtkostenrechnung für das Endprodukt – von der Entwicklung bis zur Fertigung im Spritzgießprozess. Und Sauer Product bedient sich sehr unterschiedlicher Prozesse vom Zerspanen bis zum Lasercusing, dem Steckenpferd von Bayer und Sperling.

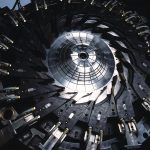

Ein ganz großes Teil im Verfahrenspuzzle ist das Zerspanen. Das Thema zieht sich durchs ganze Unternehmen: Sauer Product investiert in die neuesten Technologien und stützt sich unter anderen auf Werkzeugmaschinen von Deckel Maho Gildemeister (DMG) – solche mit 2-m-Zerspanungsweg oder linear angetriebene 5-Achs-Zentren. Dazu Stephan Sperling: „Wir können durch eine intelligente Konstruktion sehr viel Frästechnik ins Werkzeug einbringen und durch Teilen von Einsätzen das Entformen des Teils beim Spritzgießen auch zerspanungstechnisch lösen.“

Im Bereich Rapid Prototyping setzt Sauer Product unter anderem die klassische Stereo-Lithographie und moderne 3D-Druckverfahren ein, um Urmodelle zu bauen – sei es, um händisch ein Gießerei-Modell herzustellen oder Silikon-Formen für den Vakuum-Guss erster PU-Gussteile.

Auch „schnelle“ Alu-Vorserienwerkzeuge entstehen in Dieburg. Im Wesentlichen durch klassischen Werkzeugbau mit Zerspanung. 15 Mitarbeiter fertigen jährlich etwa 120 Vorserienformen, um sehr schnell an Prototypen-Teile zu gelangen oder Serienteile im Originalmaterial fertigen zu können, also aus einem spritzgieß-geeigneten Thermoplast. Solche Alu-Werkzeuge halten, abhängig vom Bauteil-Werkstoff, zwischen 1000 und 20 000 Spritzgießzyklen aus. Hierbei wird auch das bereits erwähnte Lasercusing eingesetzt – vor allem bei Losteilen, die sich wegen ihrer Kleinheit und Geometrie schlecht spannen und damit eben schlecht zerspanen lassen. Sperling: „Vorserien-Werkzeuge für sehr kleine Teile-Stückzahlen laufen häufig wegen vieler Einlege- und Losteile nicht automatisch: Man benötigt einen Werker an der Maschine, der die Kleinteile am Bauteil entfernt und für den nächsten Zyklus wieder ins Werkzeug einbringt.“

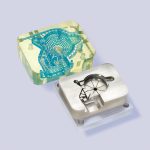

Schicht für Schicht durch Lasercusing: Dieses Verfahren hat es den Dieburgern angetan – sie sind sich aber bewusst, dass auch dieser High-Tech-Prozess nur ein Baustein im Verfahrenspuzzle ist. Lasercusing ist ein Kunstwort, entstanden aus dem C des Firmennamens Concept Laser und dem englischen „fusing“ für „verschmelzen“. Die Concept Laser GmbH, Lichtenfels, versteht sich als führender Hersteller von Industrielaseranlagen, mit denen sich Werkstücke aus Metallpulver herstellen lassen. Für Metall-Bauteile respektive Werkzeugeinsätze, die sonst aus technischen und/oder wirtschaftlichen Gründen nicht zu realisieren wären. Eine Technologie, die längst noch nicht bei allen Werkzeugbauern State-of-the-Art ist. Ein Laserstrahl schmilzt metallische Pulverwerkstoffe auf und baut sie so „generativ“ zum fertigen Bauteil: Aus einer Dosierkammer wird das Pulver beispielsweise in einer 30-µm-Schicht auf eine Bauplattform aufgetragen. Der Laserstrahl schmilzt das Pulver entsprechend der Bauteilgeometrie. Schicht für Schicht entstehen so Teile nach 3D-CAD-Daten. Das Bauteil senkt sich nach jeder Schicht nach unten ab (hier um 30 µm), bevor die nächste Pulverschicht aufgebracht wird. Wichtig: Der Laserstrahl wandert dabei nicht Zeile für Zeile weiter, sondern springt bei jeder Schicht nach einem jeweils anderen Zufallsmuster von Punkt zu Punkt, damit durch das Verschmelzen eventuell entstehende Spannungen kompensiert werden.

„2002 waren wir mit der damaligen Beta-Maschine von Concept Laser die ersten deutschen Anbieter der Lasercusing-Technologie“, sagt Armand Bayer. Zwei Anlagen aus der Lichtenfelser Produktion – die M3 linear und die neue M2 – arbeiten derzeit bei Sauer Product. Je nach Kundenanforderung (ob es um einen zu polierenden Werkzeugeinsatz oder ein Musterteil für den Automobilbau geht) arbeiten die Maschinen mit unterschiedlichen Material-Aufbauleistungen, abhängig von den eingestellten Parametern. Mit der M2 lassen sich auch reaktive Materialien wie Alu und Titan verarbeiten.

So lässt sich mit den generativ gefertigten Werkzeugeinsätzen eine deutlich verbesserte, konturnahe Kühlung des Formteils realisieren, beispielsweise einen Kern mit Spiral- oder Oberflächenkühlung, der durch spanende Bearbeitung nicht herstellbar ist. Das Ergebnis: Nachgewiesene Verkürzung der Zykluszeit, Erhöhung der Formteilqualität, Absenken des Gesamt-Temperaturniveaus im Werkzeug – und eine deutlich reduzierte Ausschussrate in der Produktion.

Was bei Kunststoff seit 20 Jahren Stand der Dinge ist, ist für Metaller noch relativ neu. „Kenntnisse über Lasercusing sind noch nicht weit verbreitet. Schätzungsweise fünf Prozent der in Frage Kommenden wissen Bescheid. Man muss also noch viel Überzeugungsarbeit leisten“, resümiert Bayer. Was denn das Besondere des Verfahrens ausmache? „Wenn ein Ingenieur hört, sein Turbinenlaufrad erhält er innerhalb von einem Tag, dann bekommt er glänzende Augen.“

Auch beim Lasercusing geht die Entwicklung weiter. Ein Technologiepaket der kühlen Art entwickelt Sauer Product mit der Single Temperiertechnik GmbH in Hochdorf, die „alternierende Temperiertechnik“ ATT: Durch den gleichen (Lasercusing-)Kühlkanal werden zwei unterschiedliche, hohe und niedrige Wassertemperaturen geführt und damit über Temperatursensoren nahe an der Kontur gezielt das Erstarren des Kunststoffs gesteuert. Dies bietet den Vorteil hoher Werkzeug-Wandtemperaturen, um etwa Mikrostrukturen auf der Teiloberfläche gut abzubilden. Ohne jedoch den Zyklus zu verlängern, weil nach oder schon während des Nachdrucks auf einen Kaltwasserkreislauf umgeschaltet wird. Ziel: Verkürzen der Zykluszeit und/oder Verbesserung der Qualität.

Aktuell zur Fakuma 2009: Präsentiert wird das ATT-Gemeinschaftsprojekt von Spritzgießmaschinen-Hersteller Arburg und Single/Durotherm mit Sauer Product als Werkzeug-Hersteller. Ziel ist die Produktion einer Leselupe mit cirka 70 mm Durchmesser und Wanddicken von 3 bis 15 mm. In dem optischen Teil müssen Spannungsbrechungen vermieden werden. In einem Stammwerkzeug befinden sich mit Lasercusing sowie konventionell gefertigte Einsätze, die durch ATT temperiert werden.

Mit welchen Methoden des modernen Werkzeugbaus in Zukunft zu rechnen ist? Als bedeutsam beurteilt Stephan Sperling die Weiterentwicklung der metallgenerativen Verfahren in Richtung mehrkomponentige Teile: „Damit kann man unterschiedliche Pulverlegierungen an verschiedenen Stellen in einer Schicht aufbringen. Das Ergebnis wäre zum Beispiel ein fertigbeschichteter Einsatz, der in der Mitte ein sehr zähes oder wärmeleitfähiges Material besitzt, verbunden mit einer sehr harten Oberfläche – ohne zusätzlichen Beschichtungsschritt.“

Klaus Diebold Fachjournalist in Nürnberg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: