Ein Roboter-basiertes Verfahren formt 3D-Blechteile direkt aus den CAD-Daten. Es wird im Forschungsprojekt Roboforming entwickelt und soll nächstes Jahr serienreif sein. Weil bauteilspezifische Werkzeuge überflüssig sind, können damit Kleinserien und sogar Einzelteile schnell, kostengünstig und flexibel gefertigt werden.

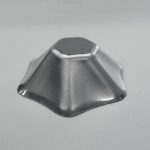

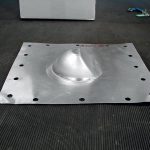

Zwei Roboter stehen einander gegenüber. Dazwischen ein Gestell aus blauen Stahlrohren, in das eine Blechplatine eingespannt ist. Einer der künstlichen Werker ist mit einem dünnen Stahldorn bestückt, der andere mit einem zylinderförmigen, jedoch ebenso universellen Werkzeug. Die beiden Roboter arbeiten synchron, drücken Bahn für Bahn die gewünschte Kontur ins Blech, und nach wenigen Minuten ist ein kleines Bauteil fertig. Das System namens Roboforming erzeugt dreidimensionale Teile direkt aus den CAD-Daten. Bauteilspezifische Werkzeuge sind überflüssig. Der Demonstrator fürs roboterbasierte inkrementelle – also schrittweise – Umformen von Blechplatinen wurde letzten Herbst erstmals öffentlich präsentiert – auf der Messe Euroblech in Hannover.

Neben seiner Flexibilität, der kurzen Zeit vom CAD-Modell zum fertigen Bauteil und den geringen Werkzeugkosten, bietet Roboforming im Vergleich zu konventionellen Umformtechniken weitere Vorteile: Durch die lokal begrenzten plastischen Umformzonen führen selbst große Verformungen zu relativ geringen Umform- und Reibungskräften. Und: Die 6-achsigen Standard-Industrieroboter sind vergleichsweise günstig in der Anschaffung und bei den Rüstkosten.

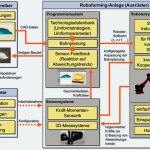

Nachdem das CAD-Modell an die Steuerung übertragen wurde, ermittelt die Software die Bahndaten, die Umformstrategie sowie die passenden Prozessparameter. Dabei nutzt das System eine Technologiedatenbank, in der unter anderem werkstoffrelevante Informationen hinterlegt sind. Die universellen Werkzeuge formen Bleche aus Aluminium, anderen NE-Metallen, Stahl oder Edelstahl, die zwischen 0,5 und 1,5 mm dick sind.

Das Verfahren wurde konzipiert, um einzelne Ansichts-, Muster- oder Prototypenteile bis hin zu Kleinserien von 50 bis 100 Stück schnell, flexibel und kostengünstig herzustellen. „Mit Roboforming kann der Anwender seinen Kunden kurzfristig Teile aus Originalwerkstoffen liefern, die etwa für Präsentationen oder Versuche genutzt werden können“, sagt Thomas Peter, Geschäftsführer der Eppinger Dieffenbacher System-Automation GmbH. Peter ist auch Koordinator des Forschungsprojekts Roboforming auf Seiten der Industrie. Das Projekt wird vom Bundesministerium für Bildung und Forschung (BMBF) innerhalb des Konzepts „Forschung für die Produktion von morgen“ gefördert und läuft bis zum ersten Quartal 2010. Das Ziel ist eine industriell einsetzbare Anlage.

„Wir sind noch nicht ganz auf der Zielgeraden, aber in der Kurve davor“, beschreibt Peter den derzeitigen Stand. „Die Roboter funktionieren und die Steuerung steht grundsätzlich. Jetzt geht es noch ums Feintuning von Steuerung, Software und Prozessüberwachung.“ Im Sommer soll das Konzept einer serientauglichen Fertigungszelle stehen. „Die Anlage wird wie eine Fräs- oder Drehmaschine zu bedienen sein, eine Steuerung haben und ein Bedienpult, über das erfahrene Blechumformer bei Bedarf korrigierend eingreifen können“, erläutert der Manager. Bis zur endgültigen Serienreife schätzt Volker Smukala den Zeithorizont jedoch noch auf über ein Jahr. „Mit der Programmierung der Roboter und mit dem CAD-CAM-System sind wir bis Projektende beschäftigt“, sagt der Diplomingenieur, der als Mitarbeiter des Lehrstuhls für Produktionssysteme (LPS) an der Ruhr-Universität in Bochum das Projekt auf wissenschaftlicher Seite koordiniert.

Während andere inkrementelle Technologien wie das Amino-Verfahren auf CAD-CAM-Lösungen für spanende Bearbeitungszentren aufbauen konnten und Systeme für einzelne Roboter gerade aufkommen, musste im Projekt für die simultane Steuerung zweier Roboter ein komplett neues System entwickelt werden. Als Basis dafür diente die CAD-CAM-Lösung Famos der Dortmunder Carat Robotic Innovation GmbH.

Neben dem CAD-CAM-System beschäftigen noch zwei weitere Bereiche die Wissenschaftler und Techniker der Projektgruppe: Zum einen gilt es, die Technologiedatenbank auszubauen und damit die Strategien für die Bahngenerierung zu optimieren. Ziele dabei sind eine höhere Präzision, bessere Oberflächen, ein günstigerer Verlauf der Blechdicke und größere Biegewinkel. Letztere hängen von der Zahl der Umformstufen ab. „Derzeit können wir – je nach Material – 60- bis 70- Grad-Kanten in einem Arbeitsgang herstellen“, erzählt Smukala. Steilere Kanten bis hin zu Hinterschneidungen mit bis zu 97° erfordern zwar mehrere Arbeitsgänge, beim herkömmlichen Tiefziehen sind dafür jedoch aufwändige und teure Werkzeuge nötig. Außerdem arbeiten die Entwickler noch an der Prozessüberwachung und der Qualitätssicherung. Sensoren nehmen die beim Umformen wirkenden Kräfte auf, und ein optisches Messsystem hält die Blechgeometrie zyklisch fest. Auf Basis dieser Messergebnisse errechnet die Steuerung in einem Soll-Ist-Abgleich ein Korrekturprogramm. Mit diesen Daten bringt die Roboforming-Zelle das Bauteil im zweiten Durchgang auf die Sollmaße. Bei weiteren Teilen werden die korrigierten Bahndaten bereits im ersten Durchgang genutzt. „Dadurch sind bei Kleinserien die Folgeteile in der Regel viel schneller innerhalb der Toleranz“, erläutert Thomas Peter. Und Volker Smukala ergänzt, derzeit liege die Abweichung vom Sollmaß nach dem ersten Korrekturdurchlauf unter 1 mm. Nach zwei Durchläufen seien die Teile auf 0,5 mm genau. Bis Projektende soll das noch deutlich besser werden. Als Ziel gibt Smukala Abweichungen von maximal 0,2 bis 0,3 mm an.

Die erzielbare Oberflächengüte mag der Wissenschaftler noch nicht beziffern. „Hier erreichen wir noch keine Tiefziehqualität. Die Markierungen des Werkzeugs sind auf der Oberfläche sichtbar.“ Im angepeilten Einsatzfeld sei das jedoch ohnehin nicht so entscheidend, betont Thomas Peter. „Bei vielen Funktions- oder Einbaumustern, selbst bei Windkanalteilen spielt die Oberflächengüte eine untergeordnete Rolle. Zudem sind Einzelteile und Kleinserien – etwa für Karosserieteile von Prototypen- oder Vorserienfahrzeugen – bislang so teuer und aufwändig herzustellen, dass Roboforming selbst mit Nacharbeiten wie Spachteln oder Lackieren deutlich schneller und günstiger ist.“

Im Vergleich zu tiefgezogenen Werkstücken haben Roboter-geformte Teile jedoch eine andere Dickenverteilung, andere Kaltverfestigungen und andere Dehnungen. „Aus dem Fließverhalten des Materials resultieren andere mechanische Eigenschaften“, gibt Forscher Smukala zu bedenken. Deshalb eigne sich das Verfahren nur eingeschränkt für Funktionsteile, die beispielsweise für Crashtests bestimmt sind. Nicht geeignet ist es, um Loch- oder Noppenbleche in Kontur zu bringen.

Dieffenbacher plant eine Anlagenfamilie, die drei Baugrößen umfasst. Aus den bisher von Projektpartnern und anderen Interessenten angeregten potenziellen Anwendungen haben die Eppinger die voraussichtlichen Platinengrößen abgeleitet: 500 mm x 800 mm, 700 mm x 1000 mm und 1000 mm x 1500 mm. Abhängig von der Größe und dem erforderlichen Umformgrad werden die passenden Roboter ausgewählt. Durch den modularen Aufbau und die Skalierbarkeit des Verfahrens sollen sich die Anlagen an die Anforderungen des Kunden anpassen lassen.

Frank Heuel, Leiter Technik beim Projektpartner HMT Heldener Metall Technik GmbH & Co. KG in Attendorn, sagt: „Für uns als Anwender geht es darum, möglichst schnell, einfach und kostengünstig zum Bauteil zu kommen. Wir sind als Zulieferer der Automobilindustrie zwar in der Großserie zu Hause, unsere Kunden fordern jedoch immer öfter auch Vorserien- und Prototypenteile von uns.“ Mit herkömmlichen Fertigungsverfahren seien dafür vielfach aufwändige und teure formspezifische Werkzeuge erforderlich. „Eine Lösung, die Teile mit universellen Werkzeugen direkt aus den CAD-Daten formt, ist in jedem Fall schneller und billiger.“ Zudem ist sie flexibler. Und dadurch könne man ohne großen Aufwand auf Änderungen während der Erprobungsphase reagieren. Weil HMT eine Roboforming-Anlage nicht auslasten könne, sei eine eigene Zelle derzeit kein Thema. Heuel würde einen Zulieferer beauftragen, der sich auf Prototypen und Kleinserien spezialisiert hat. „Für ihn wäre das Verfahren ideal. Ich könnte mir aber vorstellen, dass sich mit dem Roboforming neue Geschäftsfelder erschließen lassen und ein eigener Prototypenbau dann lukrativ werden könnte.“ Wichtig sei aus Anwendersicht auch, dass die Anlage möglichst einfach zu bedienen ist und idealerweise noch zusätzliche Aufgaben übernimmt. Volker Smukala meint dazu: „Vorstellbar ist beispielsweise, dass der Roboter auch bohrt, Gewinde schneidet, poliert, entgratet oder markiert – also die Integration am Markt verfügbarer Technologien. Aber das ist derzeit noch Zukunftsmusik.“

Entwicklungspotenzial – über die Markteinführung hinaus – sieht der Wissenschaftler hinsichtlich der Präzision. Gearbeitet werde unter anderem an der optimalen Kompensation von Geometrieabweichungen sowie einer erweiterten Bahngenerierung. Das Ziel seien kürzere Umformzeiten, bessere Oberflächen sowie komplexere Konturen und damit ein erweitertes Bauteilspektrum. Das Gros dieser Maßnahmen betreffe jedoch die Software und wirke sich nicht auf die Hardware aus. „Das wird uns erlauben, Anlagen der ersten Generation nach weiteren Entwicklungsschritten schnell und einfach auf den aktuellen Stand zu bringen“, sagt Thomas Peter von Dieffenbacher.

Haider Willrett haider.willrett@konradin.de

Inkrementelles Blechumformen

Bei inkrementellen Umformverfahren entsteht die Endgeometrie des Werkstücks nicht durch eine abbildende Werkzeugkontur – wie etwa beim Tiefziehen oder beim Streckziehen – sondern durch schrittweises und wiederholtes lokales Einwirken geometrisch einfacher Werkzeuge auf das Material. Je nach Verfahren, sind dabei bauteilspezifische Tools komplett überflüssig. Das reduziert nicht nur die Kosten drastisch, es verkürzt auch die möglichen Lieferzeiten erheblich. Zudem bietet die höhere Flexibilität die Möglichkeit, kurzfristig auf Änderungswünsche der Kunden zu reagieren – beispielsweise während der Entwicklungs- und Erprobungsphase neuer Produkte. Ein weiterer Vorteil gegenüber konventionellen Umformverfahren sind die lokal begrenzten Umformzonen, die wesentlich geringere Umform- und Reibungskräfte zur Folge haben. Das daraus resultierende hohe Formänderungsvermögen ermöglicht eine große Formenvielfalt. Außerdem kommen die Verfahren dadurch mit deutlich kleineren und kostengünstigeren Maschinen aus.

Abhängig davon, wie die Verformung ins Blech eingebracht wird, unterscheidet man thermische Verfahren, zu denen das Laser- und das Plasmastrahlumformen gehören, und mechanische Verfahren. Diese größere Gruppe gliedert sich in strahlbasierte – etwa das Kugel- und das Wasserstrahlumformen – sowie werkzeugbasierte Technologien. Letztere unterscheiden zwischen der Werkzeugführung durch CNC-Maschinen oder durch Industrieroboter. Zu den CNC-basierten Techniken gehört das Amino-Verfahren, das eine bauteilspezifische Werkzeughälfte erfordert. Das Roboforming kommt dagegen mit einfachen universellen Tools aus.

Auch wenn inkrementelle Umformverfahren in vielen Bereichen der Technik bereits genutzt werden, liegen noch erhebliche Potenziale brach. Der Hauptgrund liegt in der schwierig festzulegenden Umformstrategie. Im Vergleich zu werkzeuggebundenen bieten inkrementelle Verfahren erheblich mehr Freiheitsgrade, die das Ergebnis beeinflussen. Zu berücksichtigen sind dabei unter anderem die Verfahrens-, die Werkstoff- und die Werkzeugeigenschaften sowie gegebenenfalls die Grenzen der eingesetzten Maschinen. Zur komplexen Optimierungsaufgabe kommt hinzu, dass gerade bei jüngeren Verfahren wenig Erfahrung vorhanden ist oder neue Technologien entwickelt werden müssen. So bestand eine Hauptaufgabe im Projekt Roboforming darin, ein CAD-CAM-System für kooperierende Roboter zu entwickeln. hw

Neue Technologien

Im Forschungsprojekt Roboforming entwickeln Partner aus Industrie und Wissenschaft eine Fertigungszelle, in der zwei kooperierende Roboter mit einfachen Werkzeugen komplexe dreidimensionale Blechteile produzieren. Weil Kleinserien oder gar Einzelteile damit schnell, flexibel und kostengünstig herzustellen sind, ergeben sich neue Möglichkeiten in der Fertigung von Individual- und Nischenprodukten. Zudem lässt sich die Entwicklungszeit vielfach deutlich verkürzen.

Projekt Roboforming

Das Projekt Roboforming wird innerhalb des Rahmenkonzepts „Forschung für die Produktion von morgen“ vom Bundesministerium für Bildung und Forschung (BMBF) gefördert. Projektträger ist das

Forschungszentrum Karlsruhe, Bereich Produktion Fertigungstechnologien (PTKA-PFT).

Als Kooperationspartner aus Industrie und Forschung sind beteiligt:

- Dieffenbacher System Automation GmbH in Eppingen,

- BMW Fahrzeugtechnik GmbH in Eisenach,

- Carat Robotic Innovation GmbH in Dortmund

- HMT Heldener Metall Technik GmbH & Co. KG in Attendorn,

- Kuka Roboter GmbH in Augsburg,

- Seidel GmbH & Co. KG in Marburg,

- Steinbichler Optotechnik GmbH in Neubeuern,

- Ruhr-Universität Bochum (LPS),

- Technische Universität Dortmund (IRPA),

- Industrieverband Blechumformung (IBU) in Hagen.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: