Ob Automobil- und Zulieferindustrie, Maschinenbau, Luftfahrt, Fein- und Mikromechanik, Medizintechnik, Optik, Elektronik oder andere Industriebereiche – um Qualitätsprobleme bei Prozessen wie dem Beschichten, Verkleben, Schweißen, Härten oder in der Montage zu vermeiden und eine einwandfreie Produktfunktion zu sichern, werden Bauteile gereinigt. Die industrielle Teile- und Oberflächenreinigung hat sich als wertschöpfender Fertigungsschritt in der Produktion etabliert und trägt zur Wettbewerbsfähigkeit von Unternehmen bei.

Trends, die sich aufs Reinigen auswirken

In zahlreichen Branchen stand dabei in den vergangenen Jahren überwiegend das Entfernen von partikulärem Schmutz nach einer mechanischen Bearbeitung und dem Umformen in nasschemischen Reinigungsprozessen im Fokus. Filmische Verunreinigungen spielten vor allem bei der Vorbehandlung vor Beschichtungen, vor dem Schweißen, Härten und Kleben eine Rolle. Diese Aufgabenstellungen wird es sicherlich auch zukünftig geben. Allerdings werden sich durch aktuelle Trends die Anforderungen an die Teilereinigung verändern und teilweise erhöhen. Dazu zählt die Forderung nach zunehmend kleineren und komplexeren Bauteilen und Komponenten mit höherer Leistungsfähigkeit und Zuverlässigkeit. Kürzere Produktlebenszyklen, geringere Stückzahlen bis hin zur Losgröße eins, der Einsatz neuer Werkstoffe und Materialkombinationen, beispielsweise für den Leichtbau, neue Fertigungsprozesse und die fortschreitende Globalisierung werden ebenfalls Auswirkungen auf die Reinigungstechnik haben. Hinzu kommen technische Entwicklungen wie die Elektromobilität, autonomes Fahren und die Auslegung von Produktionsprozessen entsprechend Industrie 4.0.

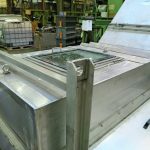

Anpassungsfähigere Reinigungssysteme

Die nasschemische Reinigung wird sicher weiterhin die überwiegend eingesetzte Reinigungstechnologie sein. Um dabei auf sich verändernde Märkte und Anforderungen in der Teile- und Oberflächenreinigung vorbereitet zu sein, stellen die Flexibilität und die Zukunftssicherheit der Anlagen einen wesentlichen Baustein dar. Diesem Aspekt trägt die Reinigungsbranche bei der Anlagenkonzeption mit verschiedenen Maßnahmen bereits Rechnung, die eine spätere Anpassung – beispielsweise an veränderte Teilespektren, Sauberkeitsanforderungen oder Prozesse – ermöglichen. Neben leistungsfähigeren Ultraschalleinrichtungen, Druckpumpen und Filtrationssystemen zählen dazu Entwicklungen, durch die individueller auf die Größe und Geometrie der zu reinigenden Teile reagiert werden kann. Die Möglichkeit, Reinigungswerkzeuge wie beispielsweise Spritzmodule einfach auszutauschen, zählt hier ebenfalls zu den Lösungswegen, ebenso wie das Trennen von Reinigung und Trocknung bei wässrigen Prozessen.

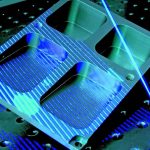

Mehr Fein- und Feinstreinigung

Einerseits sind es Bauteile für bestehende Hightech-Branchen wie die Halbleiterindustrie, Mikrotechnik und Elektronik, bei denen zunehmend höhere Sauberkeitsanforderungen zu erfüllen sind. Dies betrifft sowohl partikuläre Verunreinigungen als auch filmische Rückstände, Flecken und Verfärbungen sowie – je nach Branche – biologische und ionische Kontaminationen. Auf der anderen Seite stellen neue Komponenten, beispielsweise fürs Elektrifizieren des Antriebsstrangs oder von Systemen für autonomes Fahren neue Anforderungen an die Teilereinigung. Dabei geht es um die Leitfähigkeit von Bauteilen, einen unterbrechungsfreien Stromfluss, optimal beschichtungsfähige Oberflächen oder auch die einwandfreie Funktion optischer Sensoren. Durch die dafür erforderlichen, hohen partikulären und auch filmischen Sauberkeitsgrade werden Fein- und Feinstreinigungsprozesse weiter an Bedeutung gewinnen. Dabei spielen, neben der eigentlichen Anlagenkonzeption mit angepasster Verfahrenstechnik, Reinigungschemie und Prozessauslegung, auch Themen wie eine optimierte Strömung, Teileaufnahmen, Verrohrung, Transportautomation und Lufthaushalt in der Anlage eine Rolle.

Integrierte und adaptive Prozesse

Der Trend zu intelligenten und vernetzten Fertigungsprozessen, die eine höhere Produktivität, Produktqualität und Flexibilität bei gleichzeitiger Kostenreduzierung ermöglichen, führt zu Veränderungen in der Teilereinigung. So stehen inzwischen auch Anlagenlösungen zur Verfügung, die Schüttgut wie beispielsweise Schrauben vollautomatisch inline reinigen, trocknen und zum nachfolgenden Bearbeitungsprozess transportieren. Für die Ultraschallreinigung ermöglichen intelligente Generatoren, sich selbst zu konfigurieren, zu überwachen und zu optimieren. So wird beispielsweise die Arbeitsfrequenz vor der Schallabgabe automatisch ermittelt und selbstständig eingestellt.

Die permanente Kontrolle und das Erfassen von Anlagen- und Prozessparametern ist bei nasschemischen Reinigungsanlagen häufig schon Standard. Die Anlagen lassen sich mit Messsystemen für die kontinuierliche Inline-Überwachung und Steuerung der Reinigungsbäder ausstatten. Sie ermöglichen nicht nur die exakte Dokumentation der Zustände während der Reinigung, sondern lassen sich auch nutzen, um etwa bedarfsgerechtes Nachdosieren des Reinigers automatisch und ohne Eingreifen des Maschinenbedieners auszulösen. Zur Inline-Kontrolle des Reinigungsergebnisses, beispielsweise der erzielten filmischen Sauberkeit mittels Fluoreszenzmesstechnik, stehen ebenfalls erste Lösungen zur Verfügung.

Trocken und partiell reinigen

Die gezielte, trockene Reinigung von Funktionsflächen und Bauteilbereichen wie beispielsweise Klebe-, Dicht- und Laserschweißflächen oder auch vormontierte Teile mit CO2-Schneestrahl-, Laser- oder Plasmaverfahren ist bisher eher noch ein Nischenbereich. Die Funktionsflächenreinigung wird jedoch aufgrund der zum Teil sehr unterschiedlichen Sauberkeitsanforderungen bei einem Werkstück – abhängig von der erforderlichen Oberflächenqualität definierter Bereiche für nachfolgende Bearbeitungsschritte oder der Verwendung der Teile – stärker an Bedeutung gewinnen. Einen Beitrag dazu leistete auch die einfache Automatisierbarkeit der inlinefähigen Verfahren.

Bei den veränderten Anforderungen, die sich durch den fortschreitenden Leichtbau mit beispielsweise Aluminium, Verbundwerkstoffen und neuen Materialkombinationen ergeben, stellen trockene Reinigungsverfahren ebenfalls eine Alternative dar. So wird beispielsweise die CO2-Schneestrahlreinigung bei Herstellern von Elektroautos erfolgreich fürs Reinigen von Kunststoff-Karosserieteilen vor dem Lackieren eingesetzt.