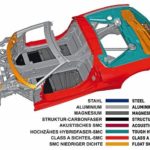

Die neue Chevrolet Corvette Stingray von General Motors ist ein Paradebeispiel für die hybriden Leichtbauweisen, die Entwickler heute nutzen. Im Februar ging sie mit einer streikbedingten Verspätung in Produktion und wurde noch im gleichen Monat als „North American Car of the Year 2020“ ausgezeichnet. Neben Stahl kommen vielfältig weitere Werkstoffe und Bauweisen zum Einsatz.

Das Fahrzeug besitzt einen Aluminiumrahmen, einen teilweise aus Magnesium gefertigten Boden und einen gebogenen hinteren Stoßfänger-Querträger aus Glasfaser-verstärktem Kunststoff (GFK). Dieser GFK basiert auf einem Polyurethan-Acrylat der Scott Bader Co. Ltd., vertrieben als „Crestapol 1250“. Weiter enthält die neue Corvette fünf verschiedene Typen von SMC (Sheet Moulding Compound).

„Structure“-SMC mit Carbonfaser-Verstärkung wird im Bodenbereich verwendet. „Tough“Hybrid-SMC mit 15 % Carbonfasern (CF) und 30 % Glasfasern (GF) und einer Dichte von nur 1,25 g/cm3 kommt in der Hauptplatte zum Einsatz, „Class A“-SMC mit hoher Oberflächenqualität in Sichtteilen. In der Frontplatte und im Dachspriegel wird „Float“-SMC mit der noch niedrigeren Dichte von 1,0 g/cm3 Dichte verbaut. Aber nicht nur leicht sollen die SMC-Komponenten sein: Die Stirnwand im hinteren Teil der 2020 Corvette Stingray besteht aus akustischem „Heavy Hybrid“-SMC – und hat mit einer Dichte von 2,2 g/cm3 ein rund doppelt so hohes spezifisches Gewicht wie die anderen SMC-Typen.

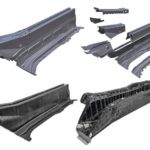

Erstmals geht ein gebogenes Pultrusionsprofil als Stoßfänger in die Serie

Der gebogene hintere Stoßfänger-Querträger in der Corvette geht laut GM erstmals in eine automobile Serie. Die Herstellung übernimmt ein Zulieferer. Die Shape Corporation (USA) fertigt den Träger mit der Radius-Pultrusions-Technologie der norddeutschen Thomas GmbH+Co. Technik+Innovation KG (TTI), bei der bewegliche Werkzeuge zum Einsatz kommen. Im April 2019 gab TTI bekannt, dass Shape etwa 100.000 Träger pro Jahr produzieren will. Der Stoßfänger-Querträger spare Gewicht und passe zum Heck-Styling und Bauraum, erklärte Shape.

Die Automobilindustrie hat die Radius-Pultrusion (Radius-Strangziehverfahren) von TTI schon längere Zeit im Fokus. Bereits 2009 nutzte Webasto diese Technik für gebogene Profile in Autodachsystemen. 2015 präsentierte Plastic Omnium einen ähnlich gebogenen, vorderen Stoßfängerträger auf Thermoplast-Basis, der aber auf einer anderen Technologie beruhte. Er wurde mit Materialhersteller Arkema und CQFD Composites entwickelt. Seine Herstellung erfolgte durch „insitu“-Polymerisation zu Polyamid im Pultrusions-Werkzeug und durch das anschließende Umspritzen mit zusätzlichen Funktionselementen aus Polyamid.

Gegenüber einem Stahl-Stoßfänger-Querträger mit 8,7 kg Masse wog die Carbonfaser-verstärkte Kunststoff-Version lediglich 5,0 kg. Wurde der Träger nur GF-verstärkt, sparte er etwas weniger Gewicht ein und wog 5,3 kg. Montiert auf einem Hyundai i30, ersetzte das Teil 27 Stahlteile und eine 2,1 m lange Stahlschweißnaht. Obwohl serienreif, scheint der Serieneinsatz an den Kosten gescheitert zu sein, wie 2016 vom Hyundai Motor Europe Technical Center in Rüsselsheim als Befürchtung zum Ausdruck gebracht wurde.

Dachspriegel mit Schweißverbindung aus Stahl und Organoblech

Das Interesse an Thermoplasten steigt im hybriden Leichtbau. Nicht nur, weil sie besser recycelt werden können als Duroplaste, sondern auch weil sie sich aufschmelzen, funktionalisieren und erneut verfestigen lassen. Darauf zielt das Projekt FlexHyJoin ab. Das Institut für Verbundwerkstoffe (IVW) und das Centro Ricerche Fiat S.c.p.A. arbeiten an einem großserientauglichen Hybridfügeverfahren, das ohne Additive auskommt. Verbindungselemente wie Schrauben, Nieten oder Klebstoff sollen entfallen.

Ein solcher vollautomatischer Fügeprozess könnte der Schlüssel für zukünftige Hybrid-Komponenten aus Metall und faserverstärkten Thermoplasten sein – und den Leichtbau revolutionieren. Laut den Projektpartnern gibt es „derzeit keinen anderen Ansatz, der die drei Kernanforderungen Gewichtsreduzierung, Kosten- und Zeiteffizienz und Haftfestigkeit ausreichend erfüllt“.

Als Demonstrator stellten die Projektpartner eine Dachversteifungs-Komponente (Dachspriegel) für den Fiat Panda her. Hierzu wurden 0,7 mm dicke Stahlteile zunächst selektiv mit 215 µm tiefen und 75 µm breiten Hinterschnittlinien laserstrukturiert, um sie dort später mit Thermoplast form- und materialschlüssig zu verbinden. Die eigentliche Komponente entsteht auf einer Presse der HBW Gubesch Thermoforming GmbH in Wilmersdorf: Organobleche aus GF-verstärktem PA6 werden aufgewärmt, umgeformt und anschließend mit den vorstrukturierten Stahlblechen unter Druck verbunden. Die dafür nötige Hitze liefert der Laser oder wird induktiv erzeugt – beim Demonstrator kommen beiden Methoden zum Einsatz. Der Dachspriegel entsteht in einer Gesamt-Taktzeit von 140 s.

Im FlexHyJoin-Prozess steckt Know-how vieler Partner. Die Organobleche stammen von Bond Laminates. Die Produktionsanlage mit Industrieroboter-Handling und IR-Thermographie zur Fertigteilprüfung entwickelte Edag Engineering und wurde von der Fill GmbH gebaut. Das Fraunhofer ILT und Leister Technologies erarbeiteten die Laserlösungen. Bis mindestens Ende 2021 soll die Anlage bei HBW Gubesch stehen bleiben, um Kunden zu überzeugen.

Composite-Mitteltunnel macht Porsche um 25 % leichter

In dem hoch ambitionierten Projekt LeHoMit-Hybrid soll bis Ende März 2020 ein Pkw-Mitteltunnel entstehen. Porsche und Volkswagen kooperieren darin mit der Open Hybrid Lab Factory in Wolfsburg (OHLF), dem Institut für Konstruktionstechnik (IK) der TU Braunschweig und dem Verbundwerkstoff-Spezialisten Invent.

„Unser übergeordnetes Ziel ist es, das neue Bauteil in den ganz normalen Fahrzeugrohbau zu integrieren“, sagt Dr. Olaf Täger aus der Volkswagen-Konzernforschung. „Wenn Kunststoff-Verbundmaterialien ohne erheblichen Mehraufwand die bestehenden metallbasierten Fertigungsprozesse durchlaufen können, ist das ein Durchbruch für den Einsatz von Leichtbauteilen.“ Denn es ist dann nicht mehr notwendig, den Montageprozess für die hybriden Komponenten zu verändern oder gar neue Fabriken zu bauen.

Bei dem Mitteltunnel handelt es sich um ein Hybridbauteil in Reinkultur. Gerade darum ist es anspruchsvoll. Gefertigt wird die Komponente in einem Spritzgießwerkzeug von Schneider Form auf einer Spritzgießmaschine von Engel Austria mit vertikalem Öffungshub. Der Tunnel besteht aus Organoblech mit GF- und CF-Tapeverstärkung, kombiniert mit spritzgegossenen Rippen, einem warmgeformten Stahleinsatz und Krafteinleitungselementen. Die CF-Tapes dienen selektiv als Verstärkungslagen, um Crash-Lasten aufzunehmen.

Die hybride Komponente muss Temperaturen bis zu 200 °C in der Fertigung standhalten, da sie mit der Stahlkarosserie die kathodische Tauchlackierung (KTL) und anschließend die Ofentrocknung durchläuft. Bis zum Projekt-Ende im März soll der Tunnel optimiert sein und Crashtests bei Porsche unterzogen werden.

Bei einer Gewichtseinsparung von 20 % bis 25 % ersetzt der hybride Tunnel sieben Stahl- und Aluminiumteile im Porsche Boxster und reduziert darüber hinaus Handling- und Fügevorgänge. Diese Ergebnisse tragen dazu bei, zusätzliche Massen durch alternative Antriebe und Assistenzsysteme für das autonome Fahren zumindest teilweise zu kompensieren. „Wir wollen mit dem Projekt einen Beitrag zur weiteren Verbreitung des Leichtbaus leisten – und damit zur Entwicklung effizienter, sicherer und emissionsarmer Fahrzeuge“, betont Täger.

Kunststoffmotor könnte 40 % Gewicht einsparen und mehr

Ebenfalls sehr ehrgeizig ist die Vision eines leichten, hybriden Kunststoffmotors. 2015 präsentierte das Fraunhofer ICT eine Version, bei der das Zylinderkurbelgehäuse eines Einzylinder-Motors mit GF-verstärktem Duroplast umspritzt wurde. Im Projekt LeiMot, das bis Juni 2021 angelegt ist, arbeitet das ICT mit Volkswagen nun an Mehrzylinder-Lösungen. Das Projekt unter der Leitung der FEV Group mit dem Fraunhofer ILT, dem Lehrstuhl für Verbrennungskraftmaschinen Aachen (VKA) und dem Aachener Zentrum für 3D-Druck als weiteren Partnern zielt auf Kunststoff-Aluminium-Motoren der „next generation“. Die WFS Werkzeug Formen & Spritzgußtechnik GmbH stellt dafür die Spritzgießwerkzeuge bereit.

In LeiMot entsteht der Aluminium-Motorblock additiv durch Selective Laser Melting (SLM). Er wird entweder mit Duroplast umgespritzt oder von zwei Duroplastschalen umfasst und mit ihnen verschraubt. Der Duroplast besteht aus einem Kurzglasfaser-verstärkten Phenolharz des Herstellers Sumitomo Bakelite High Performance Plastics (SBHPP), der auch am früheren Einzylinder-Projekt maßgeblich beteiligt war. Laut Projektangaben bringt der hybride Motor zwischen 30 % und 40 % weniger Gewicht auf die Waage und kann weitere 13% einsparen, wenn zusätzlich Kühlkanäle durch die Kunststoffschalen laufen. Das OHLF in Wolfsburg forscht derzeit an geeigneten Dichtungslösungen.

Außer der reduzierten Masse bietet der Kunststoff-umhüllte Motorblock noch weitere Vorteile. Er zeigt weniger Vibration und eine „Neigung, schneller aufzuheizen und die Betriebstemperatur länger zu halten, insbesondere während des Start-Stopp-Betriebs“. Das berichteten die VW-Forschungsingenieurinnen Dr. Christine Schütz und Melanie Jauernick im Mai 2018 auf der Konferenz „Faszination Hybrider Leichtbau“ im OHLF. Ein im Februar 2018 veröffentlichtes VW-Patent gibt weitere Hinweise (DE102016115531). Es beschreibt ein zwei- oder mehrteilig spritzgegossenes Duromer-Kunststoffgehäuse, das einen „Metall-Insert“ (Motorblock) zumindest partiell umgibt. Weiter erwähnt es, dass eine Mikro- oder Makro-Verzahnungsstruktur am Motorblock die Kunststoff/Metall-Haftung erhöhen und damit die Übertragung höherer Kräfte ermöglichen könnte. Schulz und Jauernick empfehlen dafür unbedingt eine Silanbehandlung des Aluminiums.

Wie Fahrzeugsitze noch viel leichter werden können

Demonstratoren für Pkw-Sitze liefern neue Perspektiven für hybride Bauweisen. Unter ihnen ist der von csi Entwicklungstechnik und Automotive Management Consulting (AMC) mit sieben weiteren Partnern entwickelte „Ultraleichtbausitz“ (ULBS). Er kombiniert gleich mehrere Leichtbautechnologien. Dazu gehören eine Wabenplattenrückwand und im lasttragenden Bereich eine Endlos-Wicklung aus GF- und/oder CF-Strängen, die exakt die Lastpfade materialisieren. Ein Ansatz mit hohem Leichtbaupotenzial, der unter anderem mit dem Altair Enlighten Award ausgezeichnet wurde – der Industrieanzeiger berichtete darüber, https://bit.ly/2I6FcTW.

Auch der im Projekt FuPro gefertigte Sitzlehnen-Demonstrator wurde mehrfach ausgezeichnet – unter anderem mit dem Innovationspreis 2019 der Arbeitsgemeinschaft Verstärkte Kunststoffe (AVK). Gegenüber einer Stahlbauweise spart er rund 33 % Gewicht ein. In dem Projekt arbeitete das Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden mit Partnern wie Sitzsystemproduzent Brose, Autoteilehersteller ElringKlinger und Spritzgießmaschinenbauer Arburg zusammen.

FuPro steht für „Funktionalisierte Mehrkomponentenstrukturen mit komplex geformten Hohlprofilen“ und umschreibt die neuartige Methodik, leichte Composites durch Blasformen zu erzeugen. Im Falle der Sitzlehne kommt ein hybrides „Enka Tectape“ der PHP Fibers GmbH zum Einsatz. Das Hybridgarn-Roving besteht aus Glasfasern und PA6-Filamenten (für die spätere Matrix). Es wird zu einem mehrschichtigen, schlauchförmigen Halbzeug geflochten (Preform) und dann in einem Varioform-Werkzeug zum Hohlprofil geblasen. Entscheidend ist hier die konturnahe, hoch dynamische Temperierung.

Die fertige Sitzlehne entsteht im nächsten Schritt auf der Spritzgießmaschine. Das Hohlprofil wird dazu einer Plasma-Aktivierung unterzogen, mit einem Organoblech aus- und aufgebaut und durch spritzgegossene Rippen und Halterungen aus langfaserverstärktem Thermoplast (LFT) funktionalisiert. GK Concept konstruierte das Werkzeug und Bond Laminates lieferte das Organoblech-Halbzeug aus Polyamid 6 mit Roving-Glasfasergewebe.

„Die Kombination von Organoblechen, FVK-Hohlprofilen und LFT-Spritzgießen in einer integralen Struktur war bisher nicht möglich“, erklärt dazu Brose-Ingenieur Georg Mai. „Ein Kernaspekt für die wirtschaftliche Umsetzung ist der variotherme Konsolidierungsprozess für das Hohlprofil.“ Gegenüber den heute üblichen Konsolidierungszeiten von rund 30 min sei den FuPro-Partnern eine Effizienzsteigerung um den Faktor 10 gelungen.

Auf der K 2019 präsentierte das Fraunhofer ICT eine „Bio4Self“-Sitzlehne, die sich im Sinne der Kreislaufwirtschaft gut recyceln lässt. Sie besteht aus niedrigschmelzender Polylactidsäure (PLA) und wird mit Fasern aus höherschmelzendem PLA „selbstverstärkt“. Die Lehne fertigten die Wissenschaftler durch Umformen einer Platte aus Bio4Self-Material mit anschließendem Anspritzen von Rippen. An Merkmalen wie erhöhter Kratzfestigkeit und Selbstheilung wird weiter gearbeitet. Auf der Messe stellte das ICT außerdem eine hybride Sitzlehne mit recycelten Carbonfasern als Verstärkungsmaterial vor (Bild).

Schäume ziehen in den Hybridleichtbau ein

Eines der leichtesten Materialien überhaupt sind Kunststoff-Schäume. Auch sie finden sich immer öfter in hybriden Bauweisen. Schon 2017 entwickelte das ILK eine hybride A-Säule aus kalt- und warmumgeformtem Stahlblech, kombiniert mit Haftvermittler, Organoblech von Bond Laminates und Spritzguss-Rippen aus Polyamid-66 von Lanxess. 2019 ging das Konzept bei einer A-Säule des neuen Porsche 911 Carrera S Cabriolet und Carrera 4S Cabriolet in Serie. Nun werden die Zwischenräume der spritzgegossenen Polyamid-Rippen ausgeschäumt. Zulieferer L&L Products, der die Hybridteile in Mohlsheim/Frankreich nach einem von Porsche entwickelten Verfahren herstellt, verwendet dafür seinen Epoxidharz-Strukturschaum L-5235.

Dieser Epoxidharz-Schaum hat eine mechanische Funktion: In der KTL-Karosserielackierung dehnt er sich in der Trocknung bei 160 °C aus und sorgt so „für eine Presspassung aller Komponenten in der A-Säule“, wie es beim OEM heißt. Der Materialmix rechnet sich: Porsche konnte auf die Stahlrohr-Verstärkung verzichten und dadurch 5 kg Gewicht sparen.

Hybridleichtbau ok – aber die Umwelt?

Die Erfolge durch den hybriden Leichtbau versetzen in Erstaunen. Da geht etwas! Trotzdem rutscht ein ungutes Gefühl mit in die Freude, weil Kunststoffe stark beteiligt sind. Aber langsam: Wir brauchen die leichteren Teile, um CO2-Emissionen zu senken. Und die Entwicklung ist noch in den Anfängen. Mittelfristig bieten Thermoplaste die Chance, auch hybride Teile gut zu recyceln. Unsere Sorge sollte also eher dem limitierten Rohstoff Öl gelten.