Energieintensive industrielle Prozesse stehen derzeit besonders im Fokus. Das gilt auch für Lackierprozesse, bei denen eine Konvektortrocknung mit gasbetriebenen Durchlauföfen eingesetzt wird. Sie bringen eine Reihe von Nachteilen mit sich:

- hoher Energiebedarf

- geringer Wirkungsgrad

- lange Vor- und Nachlaufzeiten

- unflexibel bei der Anpassung an den tatsächlichen Wärmebedarf im Prozess

- in besonderem Maße von Versorgungsrisiken betroffen

Für Unternehmen, die ihre Energiekosten reduzieren und unabhängiger vom Energieträger Gas werden wollen, macht es daher Sinn, Lackierprozesse mit gasbetriebenen Durchlauföfen auf den Prüfstand zu stellen.

Bereits der Umstieg von normalen auf Niedrigtemperatur-Pulverlacke ermöglicht es, die Ofentemperaturen zu reduzieren. Die beschriebenen Nachteile einer Konvektortrocknung bleiben dabei jedoch bestehen. Deutlich vorteilhafter ist der Einsatz einer elektrischen Infrarot-Trocknung. Dabei wirken elektrisch betriebene Quarzglas-Lampen mit spezieller Wellenlänge direkt auf das Bauteil ein.

Dass sich dieses Verfahren sehr gut für Pulverlacke eignet, zeigen die Ergebnisse einer Zusammenarbeit von Hedson Technologies, dem schwedischen Hersteller der IRT-Infrarot-Trocknungssysteme, mit dem Lackhersteller Teknos. Beide Unternehmen arbeiten gemeinsam an Konzepten für energetisch optimierte Prozesse bei der Pulverlackbeschichtung. „Im Zusammenhang mit einer kundenspezifischen Zusammenarbeit mit Teknos Deutschland haben wir die Wirkung unserer Infrarotstrahler auf unterschiedlichste Pulverlackarten analysiert“, berichtet Jörg Andres, Regional Sales Manager Industrial Curing bei der deutschen Vertriebsgesellschaft von Hedson Technologies.

Infrarot-Strahler als Game-Changer

„Dabei hat sich gezeigt, dass das spezielle Niedrigtemperatur-Pulver von Teknos nicht nur binnen 30 Sekunden angeliert, sondern auch innerhalb von 60 Sekunden vollständig eingebrannt ist. Ein gasbetriebener Trocknungsofen wird nicht mehr benötigt. Damit ist die Kombination aus IRT-Strahlern und dem speziellen Pulver ein echter Game-Changer.“

Die Vorteile der elektrischen Infrarot-Trocknung zeigt der Anwendungsfall einer Beschichtung von Stahlprofilen. In einem herkömmlichen Prozess wird das Werkstück mit normalem Pulverlack durch einen gasbetriebenen Trockenofen geführt. Die Verweilzeit zum Aufheizen, Angelieren und Einbrennen beträgt 19 bis 20 Minuten bei einer Einblastemperatur von 190 °C. Dabei muss der Trockenofen vorgewärmt werden und läuft unabhängig von Bandgeschwindigkeit, Durchsatz und Arbeitsunterbrechungen im Dauerbetrieb.

Trockenzeit sinkt auf Minuten

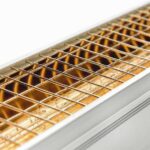

Anders bei einem Prozess mit IRT-Trocknung. Hier sind zur Pulveraufschmelzung elektrisch betriebene Quarzglas-Lampen angebracht, die mit einer kurzwelligen Infrarotstrahlung direkt auf das Bauteil einwirken und die Verweilzeit auf wenige Minuten reduzieren. Durch den Einsatz separater, goldbeschichteter Reflektoren wird 98 % der emittierten Energie tatsächlich genutzt, der Wirkungsgrad ist somit deutlich höher als bei anderen IR-Techniken wie herkömmlichen elektrischen Zwillingsrohr- Strahlern oder gaskatalytischen IR-Strahlern.

Dadurch, dass die IRT-Strahler innerhalb von 1 s auf die volle Leistung hochgefahren werden können, lässt sich der Betrieb und damit der Energieeinsatz präzise steuern. Die Strahler werden nur eingeschaltet, wenn das Bauteil eine Sensorschranke passiert. Zudem lassen sich unterschiedliche Infrarot-Zonen einrichten. Die Sensorschranke erkennt dann die Länge des einfahrenden Bauteils, und die Steuerung schaltet nur die IR-Zonen ein, die tatsächlich benötigt werden.

Zeitfaktor Pulver: Trockenzeit nochmal halbiert

Optimal ausschöpfen lässt sich das Potenzial der Technik mit einem geeigneten Pulverlack. Teknos bietet ein Pulver an, das für niedrige Einbrenntemperaturen entwickelt wurde und die IR-Trocknung noch einmal beschleunigt. „Mit herkömmlichen Niedrigtemperatur-Pulvern am Markt waren beim untersuchten Werkstück Prozesszeiten von mindestens drei Minuten nötig“, berichtet Jörg Andres. „Mit dem speziellen Teknos-Pulver dagegen war der Lack nach 90 Sekunden vollständig ausgehärtet. Bei Berücksichtigung der unterschiedlichen IR-Leistungen in Aufheiz- und Haltephase bedeutet das, dass das Teknos-Pulver die energetische Effizienz des Prozesses noch einmal um bis zu 50 Prozent erhöht.“

Die kürzere Haltezeit hat auch Auswirkungen auf die Anlage selbst. „Das schneller aushärtende Pulver benötigt eine deutlich kürzere Angelier- und Haltezone“, so Andres. „Die Anlagengröße ist um die Hälfte kleiner als bei herkömmlichen Niedrigtemperatur-Pulvern, auch die Investitionskosten sind geringer.“

Über 60 % weniger Energieverbrauch

Das Einsparpotenzial gegenüber gasbetriebenen Trockenöfen ist enorm. Im Anwendungsbeispiel liegt der Energieaufwand für die Konvektortrocknung bei durchschnittlich 510 kW. Im Vergleich dazu benötigt die Aushärtung des Teknos-Pulvers mit der IRT-Technik lediglich 235 kW elektrischer Leistung. Die Einsparung ist noch markanter, berücksichtigt man die tatsächlichen Betriebszeiten.

Denn während der bestehende Trockenofen vom Vorwärmen bis zum letzten Schichtende durchgehend Energie verbraucht, schalten die IRT-Strahler bei Schicht- und Farbwechseln sowie Reinigungs- und Pausenzeiten auf Standby. Im Anwendungsfall reduziert sich der Energiebedarf bei einem Zwei-Schicht-Betrieb mit circa 14 h tatsächlicher Bandlaufzeit pro Tag von über 9.000 kWh Gas auf nur noch rund 3.300 kWh Stromverbrauch, also um rund 64 %.

In ein bis zwei Jahren amortisiert

Entsprechend groß ist auch der wirtschaftliche Vorteil. Bei Energiepreisen von etwa 25 Ct/kWh Gas und 35 Ct/kWh Strom ermöglicht die IR-Trocknung im genannten Beispiel eine Reduzierung der Energiekosten für den Trocknungsprozess um rund 285.000 Euro pro Jahr. Die Investition für die Anlage in der beschriebenen Größenordnung mit Strahlerkassetten, Steuerung und Einrichtung liegt im Bereich von 125.000 bis 175.000 Euro. Abhängig von konkreten Anforderungen und individuellen Energie-Einkaufspreisen sind somit Amortisationszeiten von 1–2 Jahren realistisch.

Wirtschaftlich noch interessanter ist die Lösung für Unternehmen, die selbst Strom erzeugen, beispielsweise mit einer Photovoltaikanlage auf dem Hallendach. Insbesondere dann, wenn überschüssiger Strom bislang zu ungünstigen Bedingungen ins Netz eingespeist wurde. Der Umstieg vom Energieträger Gas auf die Infrarot-Trocknung mit zumindest teilweise selbst erzeugtem Strom lohnt hier noch mehr.

Ein weiterer wirtschaftlicher Faktor sind die Prozesszeiten. Im Anwendungsbeispiel reduziert sich die Prozesszeit von rund 20 min im Konvektorofen auf etwa 90 s im IRT-Trockner, also um über 90 %. Von Vorteil ist auch die höhere Flexibilität. Bei der gezielt gesteuerten Infrarot-Trocknung bedeuten Rüstzeiten keinen Energieverlust. Dadurch sind auch kleinere Losgrößen und flexiblere Schichten problemlos möglich.

Am besten für dünne, flächige Bauteile geeignet

Auch bei Bauteilen mit unterschiedlicher Größe und Masse ist die elektrische Infrarot-Trocknung flexibler. Über die smarte Regeltechnik lassen sich unterschiedliche Programme in der Steuerung hinterlegen und produktspezifisch abrufen. So kann bei schwereren Teilen eine höhere Strahlerleistung bereitgestellt und die Bandgeschwindigkeit konstant gehalten werden.

Umrüstung bestehender Anlagen möglich

Am besten eignet sich die elektrische Infrarot-Trocknung für dünnwandige, flächige Werkstücke wie Bleche, Verkleidungen oder Stahlbauelemente. Das IRT-System ist modular aufgebaut und kann an die spezifischen Anforderungen des Prozesses angepasst werden. „Wir leisten gemeinsam mit den Lackspezialisten von Teknos Unterstützung bei Prozessanalyse und Planung und bieten die Anlagentechnik als Komplettlösung an“, erläutert Jörg Andres.

„Dazu gehört auch die individuelle Programmierung der Steuerung. Bei einer einmal eingerichteten Anlage kann der Betreiber dann relevante Parameter wie Taktung oder die Leistung der Strahler bei Bedarf jederzeit selbst anpassen.“ Die Technik eignet sich auch sehr gut für die Umrüstung bestehender Anlagen. Ein vorhandener Konvektionsofen kann dabei als bauliche Struktur erhalten werden.

Ganzheitliche Betrachtung sinnvoll

„Bei der Optimierung von Beschichtungsprozessen nur einzelne Faktoren wie die Kosten für den Lack zu betrachten, greift zu kurz“, sagt Stefan Stippel-Reese, Projektmanager bei Teknos Deutschland. „Stattdessen ist eine ganzheitliche Betrachtung erforderlich, bei der auch die Trocknungstechnik auf den Prüfstand gestellt wird.“ Der IRT-Prozess sei hier eine wegweisende Alternative.

Tekos bietet dafür eine Auswahl von speziellen Pulverlacken an, die sich bei entsprechenden Werkstücken für das Verfahren eignen und die Prozesszeiten „nachweislich deutlich verkürzen“, so Stippel-Reese. „Die Komplettlösung mit IRT-Anlagentechnik und Teknos-Pulver ermöglicht einen energetisch optimierten, wirtschaftlichen und nachhaltigen Prozess. Er macht den Anlagenbetreiber unabhängig von fossilen Energieträgern wie Öl und Gas, dessen Verfügbarkeit und Kosten erhebliche Risiken bergen.“