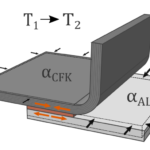

Im Zuge der Mischbauweise mit Leichtmetallen und Composite-Materialien rücken „hybride Klebverbindungen“ in den Fokus. Die Anforderungen sind hoch: Vor allem bei hohen strukturellen Lasten reicht die Wahl des Klebstoffs nicht mehr aus, um die auftretenden Eigenspannungen auszugleichen. Es wird notwendig, die Gestaltungsparameter der Verbindung und der Fügepartner als System in Gesamtheit zu betrachten. Das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF untersucht dies gemeinsam mit Partnern in dem im Frühjahr 2020 gestarteten Forschungsprojekt GoHybrid.

Ziel des Projektes ist es, durch Gestaltung, Materialauswahl und -aufbau die Beanspruchungen in der stoffschlüssigen Hybrid-Verbindung aus Aluminium und faserverstärkten Kunststoffen (FKV) so zu reduzieren, dass ein relevantes Leichtbaupotential erschlossen werden kann. Instrumente dafür sind konstruktive Methodiken ebenso wie gezielte Modellbildungen und Simulation und auch die Klebstoffforschung.

„Als Ergebnis dieses Projektes erwarten wir eine signifikante Steigerung der Marktdurchdringung und der industriellen Anwendung von Hybridverbindungen bei sicherheitsrelevanten Komponenten“, betont Jens-David Wacker, der das Projekt GoHybrid am Fraunhofer LBF betreut. Und zwar deswegen, weil die gewonnenen Erkenntnisse „sich nicht nur auf verschiedene automobile Komponenten wie beispielsweise Querlenker und Achsen übertragen lassen, sondern insbesondere auch im Aerospace-Bereich und weiteren Branchen angewendet werden können“, so Wacker.

In dem Projekt passt das Forscherteam prinzipiell bestehende, jedoch noch nicht großserientaugliche, stoffschlüssige Verbindungstechnologien an. Dies geschieht vor allem durch gestalterische Maßnahmen an den hybriden Werkstoffsystemen, um unterschiedlichste Einsatzbereiche zu erschließen.

Demonstrator: Rad mit Composite-Felge

Die Umsetzbarkeit und Zuverlässigkeit von Klebverbindungen unter hohen Betriebslasten und Temperaturen soll an einem PKW-Hybridrad mit einem Radstern aus Aluminium und einer Felge aus faserverstärktem Kunststoff demonstriert werden. Insbesondere bei Rädern gibt es solche Klebverbindungen noch nicht. Üblicherweise werden Räder in hybrider Bauweise aus CFK-Felge und Aluminium-Stern mit mechanischen Elementen wie Schrauben gefügt.

Im Rahmen des Forschungsprojektes GoHybrid stehen beim Fraunhofer LBF in Darmstadt die Entwicklung von Gestaltungslösungen der Hybridverbindung und die experimentelle Untersuchung im Fokus. Dazu sollen unterschiedliche Verbindungsproben unter thermischen und zyklischen Beanspruchungen geprüft werden. Die Expertise des Instituts basiert auf langjähriger Erfahrung der Lösungsfindung und Prüfung von strukturellen Komponenten wie Rädern, die hohen Betriebslasten und thermischen Einflüssen durch die Temperatur der Bremsen ausgesetzt sind.

Großserien sind im Fokus

Als Projektergebnis erhoffen sich die Wissenschaftler am LBF verkürzte Entwicklungszeiten, effizientere Fertigung, günstigere Produkte und höhere Ressourceneffizienz bei gleichbleibender Sicherheit. „Schlussendlich geht es um die Entwicklung großserientauglicher, stoffschlüssiger Verbindungstechnologien für hybride Werkstoffsysteme, die Anwendung in verschiedenen Einsatzbereichen finden können – und das mit hoher Individualisierung und hoher Variantenvielfalt“, so Wacker.

Neben dem Fraunhofer LBF sind am Verbundforschungsprojekt GoHybrid die Otto Fuchs KG, die Inpro Innovationsgesellschaft für fortgeschrittene Produktionssysteme in der Fahrzeugindustrie mbH, die Invent Innovative Verbundwerkstoffe Realisation und Vermarktung neuer Technologien GmbH, Dupont Transportation & Industrial und die TÜV Süd Product Service GmbH beteiligt. (os)

Kontakt:

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Bartningstraße 47

64289 Darmstadt

www.lbf.fraunhofer.de

Im Gießereilabor der Hochschule Aalen werden Studierende als Druckguss-Ingenieure ausgebildet. Solche Fachleute sind auch bei Tesla gesucht. Bild: Rainer Pfisterer

Im Gießereilabor der Hochschule Aalen werden Studierende als Druckguss-Ingenieure ausgebildet. Solche Fachleute sind auch bei Tesla gesucht. Bild: Rainer PfistererLeichtbau mit Druckguss

Druckgussteile aus Aluminium- und Magnesium haben Zukunft in der E-Mobilität – jedenfalls wenn es nach Tesla-Chef Elon Musk geht. „Alle Elektro-Autos werden in Zukunft so aussehen“, erklärte er, als er beim „Tesla Battery Day 2020“ das größte Druckgussteil der Welt präsentierte: Musk will die gesamte Fahrzeugkarosserie seiner kommenden Modelle erst aus wenigen und später aus nur einem einzigen Druckgussteil fertigen.

Diesen Umstand nützt die Hochschule Aalen, um auf ihre Expertise in Forschung und Lehre hinzuweisen: „Das Druckgießverfahren ist der schnellste Weg von der flüssigen Schmelze zum fertigen Teil“, sagt Prof. Lothar Kallien, Leiter Gießereilabor. „In unserem Labor stehen allein drei Druckgießmaschinen für Lehr- und Forschungsvorhaben zur Verfügung.“ Die Technologie wird im Bachelorstudiengang Maschinenbau/Produktion und Management sowie im Masterstudiengang Leichtbau praktisch gelehrt.

Die Aalener sind in die Musk-Pläne gut eingeweiht : Aktuell bestehe eine Autokarosserie aus bis zu 100 Teilen, die kosten- und energieintensiv zusammengefügt werden, erklären sie. Teslas neue Konstruktionsmethode soll diesen Produktionsaufwand immens senken. Der US-Autohersteller will Modelle wie das neue Model Y mit seiner „Unibody Casting Machine“, der größten Druckgussmaschine der Welt, aus nur einer Handvoll Teilen fertigen.

Tesla habe dazu eine neuartige Aluminiumlegierung entwickelt, die nach Musk ohne Hitzeeinwirkung verarbeitet werden könne. Als finaler Schritt soll eine Karosserie aus einem einzigen Stück aus diesem Verfahren hervorgehen, der „Tesla-Unibody“. Dazu braucht das Unternehmen hervorragend qualifizierte Ingenieure – und die könnten aus Aalen kommen. (os)