Das neue „Inline Coherent Imaging“-Überwachungssystem LDD-700 von IPG Laser misst das Keyhole und damit die Laserschweißtiefe interferometrisch während des Schweißens. Weil dafür ein separater Laserstrahl mit niedriger Leistung zum Einsatz kommt, ist die Messung unabhängig vom zurückgestreuten Prozesslicht – und also präzise. Ein Vorteil ist auch, dass der Messstrahl über die Schweißoptik geführt wird und keine zusätzliche Hardware benötigt, die nur die Komplexität und den Aufwand in die Höhe treiben würde. Ein weiteres Argument für den Laser?

Für alle, die mit dem Laserschweißen nicht vertraut sind, erklärte Applications Manager Michael Grupp auf der Messe die Abläufe ganz praktisch und plastisch: Beim Keyhole-Schweißen, zu deutsch „Tiefschweißen“, bohrt sich ein Laser ins Bauteil und bringt so viel Wärmeenergie ein, dass das Material nicht nur aufschmilzt, sondern auch ausdampft. Beim Überwachungssystem LDD-700 dringt nun ein (infraroter) Messstrahl während des Schweißens durch den Dampf bis zum Schmelzbad vor und wird dort reflektiert. Dieses zurückkommende Licht detektiert das System. Es liefert die gewünschten geometrischen Daten über das Keyhole und noch mehr. „Jedes Bauteil ist dann sofort kontrolliert und vermessen“, erklärt Grupp.

Bei dieser Simultanvermessung des Keyholes allein bleibt es aber nicht. Weil sich der Messstrahl auch schwenken lässt, liefere er weitere Daten, etwa zur Nahtverfolgung und über das Nahtprofil, betont Grupp. Sie sind unmittelbar nach der Schweißung verfügbar. „Insgesamt bekommen wir fünf Messaufgaben mit einem System in Echtzeit abgedeckt.“ Das Monitoring-System LDD-70 sei damit die erste industriell einsetzbare Technologie, die das Keyhole in seiner tatsächlichen Tiefe vermesse und darüber hinaus Daten liefere, die einem Längsschnitt der Schweißnaht glichen. Die Untersuchung ist zerstörungsfrei.

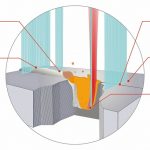

Besonders nützlich sei das neue System überall dort, „wo der Anwender eine Hundertprozent-Prüfung braucht und nicht durchs Blech durchschweißt“, sagt der Applications Manager. Die fünf abgedeckten Messungen versinnbildlicht die Skizze: Neben dem Keyhole werden das Höhenprofil der Schweißraupe, ihr transversales Profil und die Anbindung an die Werkstücke (türkis) detektiert, außerdem die Höhe der Bauteile selbst. Als typische Einsatzfelder nennt Grupp sicherheitskritische Getrieberadschweißungen und Bauteile in der Medizintechnik. Das Monitoring-System LDD-700 ist mit allen Schweiß- und Wobbleköpfen von IPG kompatibel.

IPG Laser bietet vorkonfigurierte Schweißzellen an

Mit einer weiteren Neuerung will der Laserspezialist die Verbreitung des Laserschweißens steigern. Erstmals in Europa bietet die IPG Laser GmbH nicht nur Laser an, sondern auch komplette Systeme, Standardmaschinen. Dazu gehört das Robotersystem LKS-2. Dabei handelt es sich um eine mobile und Stapler-taugliche Anlage, in der auf engem Raum zwei Roboter gleichzeitig operieren können – mit Laserschweißköpfen oder nach anderen Schweißprozessen. In Verbindung mit Schweißoptiken lasse sich die Laserleistung auf bis zu 10 kW frei skalieren, heißt es in einer IPG-Mitteilung.

Die Schweißzelle LKS-2 umfasst neben der Lasertechnik auch die Robotertechnik, Positionierer, Sicherheitstechnik, Software, Sensorik und die Schnittstelle zur Prozesstechnologie. Ergänzt wird das Equipment durch umfassendes Zubehör und Dienstleistungen. Der Zwei-Stationen-Positionierer lässt sich zum Beispiel mit diversen Kinematiken aus einem modularen Programm konfigurieren. Laut IPG stehen 1-achsige horizontale und vertikale Antriebsmodule zur Verfügung, ebenso wie 2-achsige Dreh-, Kipp- und Orbital-Module. Auch Sonderkinematiken seien möglich.

„Platzprobleme sind heute eine Herausforderung bei fast allen Kunden“, konstatiert Frank Seidel, Leiter Automation. Er verweist auf die hohen Anforderungen der Logistik und zur Kostendegression. „Raumsparende Lösungen sind sehr gefragt. Als innovativer System-Integrator bieten wir hier praxistaugliche Lösungen an.“