Für das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen ist 2020 in mehrfacher Hinsicht ein Jubiläumsjahr: Das IKV wird 70 Jahre alt und richtet zum 30. Mal das Internationale Kolloquium Kunststofftechnik aus – es findet nun am 9. und 10 September im Eurogress Aachen statt.

Schwerpunktthemen bilden mit den Plenarvorträgen die Kreislaufwirtschaft, die Digitalisierung und die Additive Fertigung. Die Forschungsthemen werden in 15 Sessions angeboten, die jeweils zwei Vorträge aus dem IKV und einen Keynote-Vortrag eines Industrie-Experten umfassen.

Der Programmpunkt „IKV 360°“ macht die anwendungsnahe Forschung besonders deutlich: Das IKV öffnet seine Pforten für die Teilnehmer des Kolloquiums und präsentiert Forschung live in seinen Technika und Laboren. Die Wissenschaftler stehen an den laufenden Anlagen für Gespräche zur Verfügung. Ein weiterer Bestandteil des Kolloquiums ist die Industrieausstellung im Foyer. Aussteller präsentieren hier Lösungen für die Kunststoffbranche entlang der gesamten Wertschöpfungskette, um mit Industriepartnern ins Gespräch zu kommen. Das Themenspektrum reicht von Rohstoffen über Maschinen und Anlagen bis hin zu Dienstleistungen.

Spritzgießen: KI verkürzt

den Einrichtprozess

Vorneweg machte das IKV einige Kostproben des Innovativen publik, das die Besucher erwartet. So ist das Spritzgießen noch immer ein iterativer und erfahrungsbasierter Prozess. Doch künstliche Intelligenz (KI) wird dies ändern: Das IKV forscht daran, mithilfe eines künstlichen neuronalen Netzes (KNN) das zeitintensive Einrichten zu optimieren. Ein KNN bietet sozusagen die Möglichkeit, die komplexen Zusammenhänge zwischen Einstellparametern und Qualitätsgrößen des Spritzgießprozesses hochautomatisiert zu beherrschen.

Soviel haben die Arbeiten schon gezeigt: Um eine sehr gute Abbildungsqualität zu erreichen, ist ein Nachtraining des KNN mit experimentellen Daten unumgänglich. Doch bereits ein reduzierter Versuchsplan mit 16 Maschinenparameter-Einstellungen könne den Aufwand stark verringern. Weitere, künftige Forschungsarbeiten zielen darauf ab, auch diesen Trainingsaufwand weiter zu reduzieren.

Der Computer legt künftig das Temperierwerkzeug aus

Auch die Auslegung von Kühlkanalsystemen ist heute noch zeitintensiv: Zunächst entwickelt ein Konstrukteur ein Layout, das dann iterativ simulativ optimiert wird. Eine neue Methodik des IKV dreht den Spieß herum: Ein Algorithmus berechnet eine optimale Temperaturverteilung im Werkzeug unter der Randbedingung, dass das Formteil möglichst gleichmäßig abkühlt und eine homogene Dichteverteilung aufweist. Erst dann entsteht das Kühlkanallayout, ohne Iterationsschleifen. Bei einem Referenzbauteil ergab sich so eine um bis zu 50 % verbesserte Dimensionstreue, berichten die IKV-Forscher – allerdings nicht für alle Bauteilmaße. Auch hier gehen die Arbeiten weiter. Ziel wird sein, aus der berechneten optimalen Temperaturverteilung automatisiert ein Kühlkanalsystem abzuleiten.

Chemisches Recycling aus Gelbem Sack

Fortschritte auf dem Weg zur Kreislaufwirtschaft werden ebenfalls Thema in Aachen sein. Ein bisher noch wenig begangener Weg ist die chemische Verwertung von Kunststoffabfällen. Im BMBF-Projekt „ResolVe“ hat das IKV mit seinen Partnern ein Verfahren zum rohstofflichen Recycling von Polystyrol (PS) erarbeitet. Ausgangsware waren Verpackungsabfälle aus dem Gelben Sack, Endprodukt ein Polymer, das aus den gewonnenen Monomeren synthetisiert wurde. Der Prozess setzt sich aus mehreren Schritten zusammen. Auf das Reinigen, Sammeln und Zerkleinern folgt eine thermische Aufspaltung in Monomere, Oligomere und flüchtige Spaltprodukte. Die Kondensatausbeute liegt immerhin bei 40 % – beim Einsatz von PS-Neuware als Rohstoff würde dasselbe Verfahren auf 65 % kommen.

Obwohl PET-Mehrwegflaschen in Ökobilanzen besser abschneiden als Einweg- und Glasflaschen, liegt der Anteil bei Säften unter 1 % in Deutschland. Der Grund: Das Spülen mit Natronlauge schädigt die PET-Oberfläche. Mit seinen Partnern hat das IKV nun einen speziellen Top-Coat entwickelt, der diesen Prozess übersteht. Appliziert in den PET-Flaschen haben die Schichtsysteme nicht nur das Potenzial, die Mehrwegflaschen sensiblen Füllgütern zugänglich zu machen, sondern auch die Anzahl der Wiederbeschichtungen zu erhöhen.

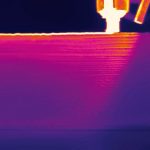

3D-Druck: Temperieren der Schichten verbessert mechanische Eigenschaften

Wie der 3D-Druck noch besser wird

Zunehmend wird die additive Fertigung für Serienbauteile ernst genommen. Eine ihrer Schwächen sind die geringen mechanischen Eigenschaften in Aufbaurichtung. Das IKV konnte jetzt belegen, dass sich die Haftung der Schichten durch aktives Temperieren der Fügezonen verbessern lässt: Durch Erhitzen der vorherigen Schicht konnten die Forscher den E-Modul erhöhen, durch Kühlen der neuen Schicht die Formstabilität. Die richtige Kombination aus beidem bringt den Fortschritt.

UD-Tapes zur Spritzguss-Verstärkung

Unidirektional faserverstärkte Thermoplast-Halbzeuge, sogenannte UD-Tapes, bieten hohes Leichtbau- und Kostensenkungspotenzial für vielerlei Anwendungen – zum Beispiel, wenn man sie in die Spritzform zur Verstärkung einlegt. Oder wenn UD-Tapes dreidimensional umgeformt und anschließend durch Spritzgießen funktionalisiert werden. Immer aber hängen die späteren Eigenschaften von der Morphologie der Tapes ab, insbesondere von ihrer Porosität und der Homogenität der Faserverteilung. Doch wie in der Fertigung beeinflussen? Um Antworten zu finden, haben die Aachener Forscher die Korrelation von Inline-Sensordaten mit der entstehenden UD-Tape-Morphologie untersucht, außerdem diverse nachfolgende Prozesse.

So entwickelten sie eine Umformsimulation von UD-tapebasierten Laminaten. Alle gewonnenen Erkenntnisse fließen in die künftige strukturmechanische Auslegung von hybriden Bauteilen ein. Großes Ziel ist es, das Potenzial von UD-Tapes bestmöglich für Großserien auszunutzen. (os)