Bisher galt es als nahezu unlösbare Aufgabe, große Freiformflächen bildgebend zu erfassen. Aber gerade daran hängt sehr viel. In der Kunststoffverarbeitung mit ihren hohen Durchsätzen und Zykluszeiten etwa ist der Mensch nicht in der Lage, eine belastbare visuelle Kontrolle durchzuführen. Ähnliches gilt noch für viele andere Branchen. Milliardenumsätze hängen vom visuellen Qualitätseindruck ab, den Produkte bei potentiellen Kunden hinterlassen – insbesondere Automobilen sowie Geräten aus der Unterhaltungselektronik und dem Home-Care-Bereich. Erschwerend kommt hinzu, dass Menschen einen Fehler auf Sichtbauteilen anders wahrnehmen als ein nüchternes Analysesystem ihn bewerten würde.

Während der Produktion ist eine zuverlässige manuelle Sichtprüfung von komplexen 3D-geformten oder strukturierten Sichtoberflächen nicht möglich. Die subjektive Natur einer manuellen Beurteilung und der Zeitdruck führen unweigerlich zu übersehenen Fehlern und auch zu falschem und damit teurem Ausschuss von Gutteilen. Um den Verkauf mangelhafter Teile unter allen Umständen zu vermeiden, wird zuweilen ein Ausschuss von bis zu 80 % der produzierten Teile in Kauf genommen. Für die Industrie verursacht dies untragbare Kosten. Zudem hat die Forderung nach „Null-Fehler-Produktion“, ausgelöst durch Reklamationen und Komponenten-Rückruf, einen enormen Aufwand zur Folge.

Da das Einsparpotenzial durch eine automatisierte Inspektion allein in Europa bei 10 bis 20 Mrd. Euro liegt, verwundert es nicht, dass die Nachfrage nach einem entsprechenden System für frei-geformte 3D-Bauteilen groß ist. Gefragt ist ein Inspektionskonzept, das mit Hilfe von künstlicher Intelligenz eine automatisierte, reproduzierbare und menschenähnliche Prüfung der Oberfläche komplexer 3D-Bauteile bietet. Bislang war ein solches Qualitätssicherungssystem, das eine vollständige, fertigungsintegriete Prüfung ermöglicht, nicht verfügbar – die Aufgabenstellung galt vor allem bei großen 3D-Flächen als zu kompliziert.

Am Polymer Compentence Center Leoben (PCCL), dem größten Kunststoffforschungszentrum Österreichs, wurde jedoch bereits vor Jahren nachgewiesen, dass die Prüfung von 3D-Kunststoffkomponenten in Echtzeit während der Produktion möglich ist. Nun hat die darauf aufsetzende Technologie-Entwicklung ihr Ziel erreicht: Ein am PCCL entwickeltes, neues Inspektionsverfahren ermöglicht es erstmals, komplex geformte 3D-Sichtteile inline zu prüfen.

Mehrere Vision-Systeme im Einsatz

Dieses weltweit erste, industrietaugliche Oberflächen-Inspektionskonzept für eine Vollprüfung von großen, komplex geformten Kunststoffbauteilen arbeitet mit einer Kombination aus mehreren, verschiedenen Machine-Vision-Methoden und einer neu entwickelten künstlichen Intelligenz für die Auswertung und Bewertung der Oberflächendaten. Dieses cyber-physische System ermöglicht eine vollständige, reproduzierbare und fertigungsbegleitende Prüfung von 3D-geformten Bauteilen.

Damit ein ensprechendes selbst-intelligentes Inspektionssystem auch komplex geformte Komponenten in wenigen Sekunden vollinspizieren kann, musste eine Reihe von Herausforderungen gelöst werden:

- Vollflächige Detektion von 3D-Oberflächen in kurzer Zeit, wobei auch Fehler an geometrisch ansprechenden Flächen mit sehr kleinen Krümmungsradien und Kanten zuverlässig erkannt werden müssen

- Berücksichtigung von sehr unterschiedlichem Reflexionsverhalten beziehungsweise Glanzgraden der Oberflächen

- Erkennung und flexible Bewertung von Oberflächenstrukturen durch ein trainiertes neuronales Netz. Damit eng verbunden:

- Zuverlässige Trennung von erlaubten Oberflächenerscheinungen und nicht zulässigen Anomalien – also jenen, die zum Ausschuss führen

- Hohe Detektionsgeschwindigkeit für eine Prüfung in Echtzeit während der Produktion. Die Auswertung muss dabei der menschlichen Wahrnehmung und Beurteilung entsprechen, jedoch mit dem Vorteil, dass die Inspektionsergebnisse zuverlässig reproduzierbar sind.

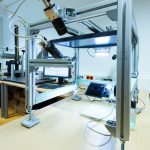

Erreicht wurde das Ziel nicht zuletzt durch grundlegend neue Methoden der bildgebenden Erfassung von 3D-Oberflächen und durch effiziente Konzepte des Bauteilehandlings – also dem Nachführen des Bauteils während der Prüfung. Die Inspektionsanlagen (Bilder) werden den Projektpartnern im PCCL-Technikum demonstriert. Neue Methoden der spektral selektiven Oberflächendetektion kommen dabei ebenso zum Einsatz wie eine grundlegend neuentwickelte Hochgeschwindigkeits-Deflektometriemethode.

Die Effizienz beim Erfassen von projizierten Mustern konnte erheblich gesteigert werden. Somit lassen sich sowohl lokale als auch einen größeren Bauteilbereich betreffende Störungen mit reduziertem Aufwand in kurzer Zeit erfassen. Die wichtigsten Hardware-Komponenten des Prüfsystems sind Projektoren und Kameras, die die Oberflächenreflexion von projizierten Mustern detektieren. Die Prüffläche ist dabei Teil des optischen Systems. Veränderungen der „ground truth“ – meist die ungestörte Oberfläche – können bis zur Wahrnehmungsgrenze im einstelligen Mikrometerbereich erfasst werden.

Neuartige KI übernimmt Auswertung

Einen besonderen Schwerpunkt der PCCL-Innovation stellen neue Methoden der künstlichen Intelligenz dar, die speziell für das Auswerten der 3D-Flächendaten entwickelt wurden. Die KI muss unterschiedliche Krümmungsverhältnisse der Oberflächen und damit ein in unterschiedlichen Variationen auftretendes Lichtreflexionsverhalten berücksichtigen. Die implementierten Methoden setzen dabei auf augmentierte (künstlich erweiterte) Datensätze, mit deren Hilfe die künstlichen neuronalen Netze beispielweise darauf trainiert werden, erlaubte Oberflächenanomalien von nicht erlaubten, fehlerartigen zu unterscheiden.

Das Ergebnis dieses Trainings ist eine präzise Klassifizierung von „Gutteilen“ und „Defektteilen“. Die Folge ist eine Steigerung der Gutteil-Ausbeute, da in der aktuellen Praxis grenzwertige Gutteile eher verworfen werden, um unter allen Umständen den „Schlupf“ von defekten Bauteilen zu vermeiden. Die genauere Klassifizierung hat eine beträchliche Ersparnis an Zeit, eingesetztem Material und Energie zur Folge. Der ökologische Fußabdruck pro verkauftem Bauteil wird reduziert.

Als Beispiel sei der Fall der „in-mold-design“-Teile (IMD) genannt, bei welchen eine transparente Folie mit einem Dekormuster bedruckt, in die Form des Bauteils gebracht und letztlich in einem Spritzgießprozess mit einem Thermoplast zum fertigen Sichtbauteil hinterspritzt wird. Diese Bauteile können auch innerhalb einer Serie deutlich variieren. Gründe können ein variierendes Oberflächenreflexionsverhalten sein, aber auch die unterschiedliche Lage des Oberflächenmusters auf den gekrümmten Flächen. Das Inspektionssystem muss daher diese Strukturveränderungen von Defekten zuverlässig unterscheiden können.

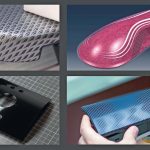

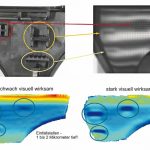

Das PCCL-Inspektionssystem detektiert und mappt (lokalisiert) die Fehler und gibt deren visuell wirksame Ausprägungsstärke als Zahlenwert aus. Die Ergebnisse werden in einem Ausgabebild als detektierte Defektstruktur oder farbkodiert (heatmap) ausgegeben. Eines der Bilder zeigt als Beispiel das Ergebnis der Inspektion eines 1200 mm langen Bauteils. Die detektierten Störungen ermöglichen Rückschlüsse auf die Verformung des gesamten Prüflings, dessen Maßhaltigkeit und auf die visuelle Stärke von Oberflächendefekten. Sie erlauben auch eine Fehlervorhersage, um Defektteile bereits vor teuren Produktionsschritten, wie zum Beispiel einer Metallisierung oder einer Lackierung, auszusondern.

Qualitätsdaten steuern den Prozess

Ein weiterer Nutzaspekt ist das Optimieren der Produktionsprozesse, um die Zahl an defekten Teilen zu reduzieren und den Material- und Energieeinsatz zu minimieren. Ein vernetztes System ermöglicht es, Prozessvariablen (wie Maschinen-Einstellparameter und über Sensoren erfasste Produktionsparameter) in Echtzeit mit Qualitätsparametern des resultierenden Produktes zu verbinden. Die vernetzte Rückführung der Qualitätsdaten in den Prozess („data backfeeding“) eröffnet neue Möglichkeiten für Prozessanalyse, -steuerung und -optimierung.

So lassen sich Prozesse durch Verwenden von Qualitätsinformationen der produzierten Teile besser einstellen und mittels einer selbst-intelligenten Prozessüberwachung stabil halten – und zwar nach ökonomischen Gesichtspunkten. In Zeiten von Industrie 4.0, einer Null-Fehler-Produktion und der vernetzten Kommunikation von Maschinen wird damit unmittelbar ein monetär wirksamer Nutzen für die Industrie erzielt. Darüber wird in Zukunft noch mehr zu hören sein.

Der Einsatz des entwickelten Systems ist für sehr viele Arten von Produkten denkbar. Wie erwähnt sind Sichtteile unterschiedlicher Größe aus dem Automobil-Interieur-Bereich „im Blickfeld“, aber auch Komponenten aus der Luftfahrt und aus dem Schiffsbau . Die Oberflächen können glänzend sein oder ein Oberflächenmuster aufweisen. Hoch-glänzende Komponenten wie Scheinwerferreflektoren sind ebenso im Anwendungsportfolio wie kontinuierlich extrudierte Langprodukte, zum Beispiel Fensterprofile oder Dekorteile im Architekturbereich. Auch Komponenten von High-Tech-Consumer-Produkten lassen sich prüfen, beispielsweise Mobiltelefone, Laptops und LCD-Bildschirme, sowie Komponenten aus dem Home-Care-Bereich.

Neben Defekten kann das System auch Glanzeigenschaften und rheologisch bedingte Strukturen detektieren und auswerten, zum Beispiel Lacke und andere Beschichtungen. Materialseitig kommen neben Kunststoffen auch Stahl- und Aluminium-Oberflächen in Frage und lassen sich auf Erscheinungsbild-Eigenschaften und auf Defektfreiheit analysieren.

Das neue Qualitätsprüfsystem entstand durch Kombinieren von digitalem und werkstoff-physikalischem Know-how und aus der Überzeugung, eine forscherisch und technisch komplexe – ja sogar als unlösbar eingestufte – Aufgabenstellung lösen zu können. Letztlich wurde in Leoben eine Inspektionslösung erarbeitet, die eine vollständige und menschenähnliche Auswertung von 3D-Prüfflächen ermöglicht und sich für die industrielle Produktion eignet. In den bisher mit Projektpartnern implementierten Testanlagen erwiesen sich die selbst-intelligenten PCCL-Inspektionssysteme als schnell und zuverlässig.