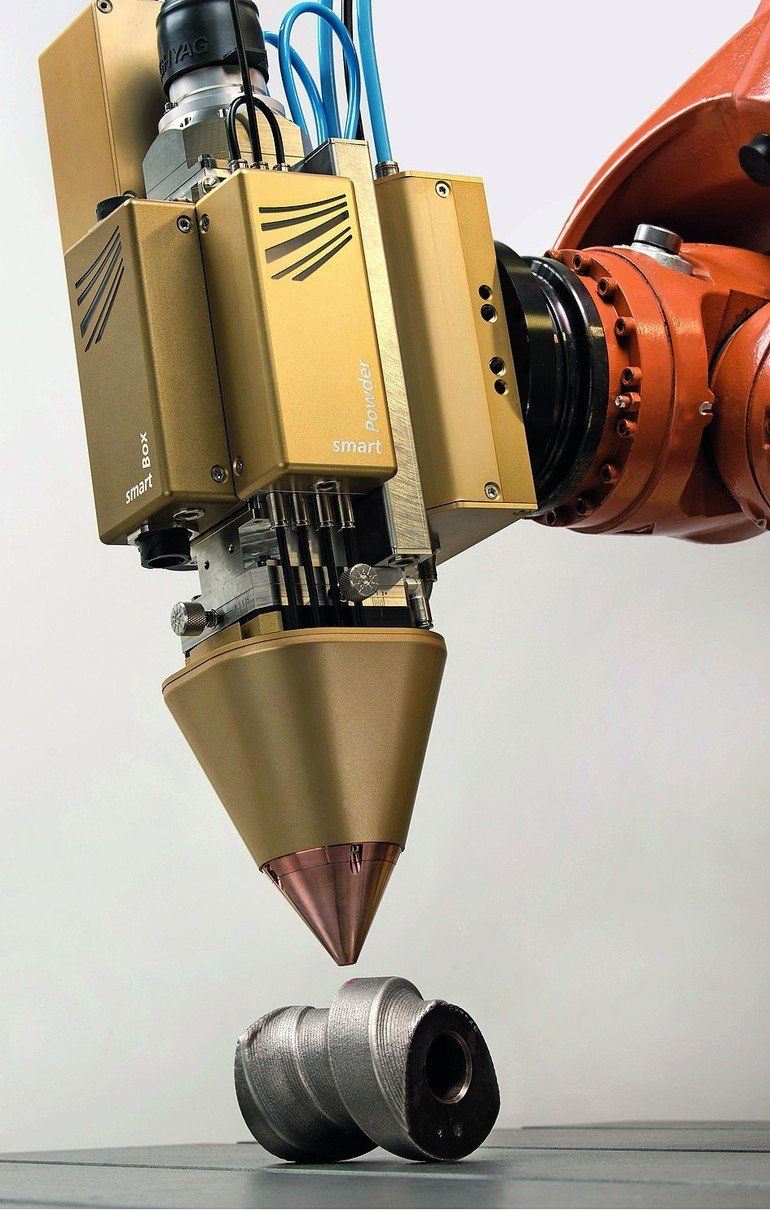

Das Fraunhofer IWS präsentiert auf der Lasermesse in München den Prototyp einer neuen Düsengeneration. Die „intelligente“ Lösung ist für Industrie-4.0-Anwendungen konzipiert.

Die durchgängige Digitalisierung von Prozessen der Lasermaterialbearbeitung schafft in der industriellen Anwendung einen hohen Kundennutzen. Auf der Grundlage eines umfassenden systemtechnischen Know-hows entwickelt das Dresdener Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS (Halle A2, Stand 431) neue cyber-physische Lasermaterialbearbeitungssysteme mit anwendungsspezifischen Hardware- und Software-Lösungen. Sie unterstützen den Maschinenbediener bei der Durchführung komplexer Bearbeitungsaufgaben, dienen der Erhöhung der Produktqualität und verbessern die Reproduzierbarkeit von Arbeitsergebnissen bei immer gleichen oder auch bei häufig wechselnden Produktionsabläufen. Entwicklungen zum Härten, Schneiden und Fügen sowie für die additive Fertigung und das Auftragschweißen werden auf der Lasermesse in München präsentiert.

Die modularen IWS-Bearbeitungsköpfe der Coaxn-Familie sind heute aus der Praxis des Auftragschweißens mit Laserstrahlen nicht mehr wegzudenken. Mehrere hundert individualisierte Systeme haben im Verlauf der letzten 20 Jahre Kunden aus den Bereichen des Automobilbaus, der Luftfahrtindustrie, des Maschinen-, Formen- und Werkzeugbaus, der Ölförderindustrie und des Bergbaus sowie der Lasertechnik gefunden. Branchenübergreifend werden die Köpfe zum Beschichten, Funktionalisieren, Reparieren und Generieren eingesetzt, und zwar von μm-kleinen Strukturen bis hin zu Quadratmeter großen Flächen. Der durchgehende 24-h-Betrieb ist häufig normaler Alltag.

Aus einer Vielzahl unterschiedlicher Anwendungen sind den Dresdener Forschern jene aus Prozess, Werkstoff und Fertigungssystem kommenden Einflussgrößen bekannt, die die Stabilität des Schweißvorgangs und die finalen Bauteileigenschaften bestimmen. Auf dieser Basis entwickelten sie deshalb die nächste Pulverdüsen-Generation für das Zeitalter von Industrie 4.0. Ein innovatives Konzept aus integrierten Sensoren und deren strukturierte Vernetzung erlaubt es in komfortabler Weise, relevante Daten online zu erfassen, in den Kontext mit dem Prozess zu stellen und mithin die Bearbeitungsköpfe Schritt für Schritt intelligent zu machen.

Mikrocontroller verarbeitet Messdaten und gibt diese an die Steuerung weiter

Basis des „intelligenten“ Bearbeitungskopfes ist eine neue Koaxial-Ringspalt-Pulverdüse. Die Düse zeichnet sich durch ein strömungstechnisch optimiertes Design aus und gewährleistet einen Pulverfokus von minimal 600 μm. Sie ist für eine Laserleistung von bis zu 6 kW konzipiert und für Spurbreiten zwischen 0,6 und 6 mm ausgelegt. Die weiterhin wechselbare Düsenspitze sowie die integrierten Medienanschlüsse gewährleisten die gewohnte Bedien- und Wartungsfreundlichkeit. Und natürlich ist der Kopf voll richtungsunabhängig und 3D-tauglich.

An aktiven Positionen des Bearbeitungskopfes sind Sensoren für Temperaturen, Drücke, Durchflussmengen und Beschleunigungen integriert und Software-seitig miteinander verknüpft. Beim Betrieb der Düse gibt dieses Sensornetzwerk Auskunft über kritische Temperaturen an relevanten Stellen, Mediendurchflüsse, Pulververteilung, mögliche Schäden an optischen Elementen und stoppt den Prozess im Falle signifikanter Störungen wie zum Beispiel Kollisionen.

Über ein Bussystem gelangen die Daten zu einem Mikrocontroller, der die Verarbeitung der generierten Messdaten und deren Weiterleitung zur Verwendung für die Prozesssteuerung und Überwachung übernimmt. Eine neue Software für das Datenmanagement ermöglicht schließlich Funktionalitäten wie die Online-Vernetzung, Prozessdaten-Visualisierung, Zugriff auf Parameter-Datenbanken sowie Steuerfunktionen für Maschine und Laser. (mw)

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: