Im Autoinnenraum, aber auch auf Geräte-Fronten, werden mechanische Tasten und Knöpfe immer mehr durch Touchscreens ersetzt. Oft bleibt das Display verborgen, bis es aktiv hinterleuchtet wird – eine Technologie, die jedem Spritzgießverarbeiter zugänglich ist.

Solche unterbrechungsfreien Flächen bringen das Oberflächendesign zur Geltung. Zunehmend kommt auch Licht ins Spiel, um Akzente im Autoinneren zu setzen. Hersteller nutzen verstärkt effektvolle Ambiente- und Symbolbeleuchtung im Tag-Nacht-Design. Für diese Designtrends und funktionalen Anforderungen hat Leonhard Kurz Lösungen entwickelt, die sich im Serieneinsatz bereits bewährt haben.

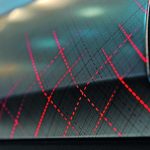

Kurz mit Sitz in Fürth hat 120-jährige Erfahrung in der Herstellung dekorativer und funktionaler Beschichtungen und ein umfangreiches Know-how entwickelt in den Technologien Heißprägen, In-Mold Decoration (IMD) und Insert-Molding. Mit diesen drei Verfahren realisiert das Unternehmen eine große Vielfalt an Designs für Kunststoffoberflächen. Sie reichen von Carbon-, Klavierlack-, Marmor- oder Holzoptiken über Echtmetall-Beschichtungen in Chrom oder Aluminium bis hin zu Mehrfarb-Dekoren mit gedruckten oder hinterleuchteten Symbolen – auch in Kombination mit intelligenten Touchfunktionen.

Welches Verfahren für ein Dekorationsprojekt zum Einsatz kommt, hängt überwiegend von der Geometrie des Kunststoffbauteils ab. Werden verschiedene Bauteile dekoriert, kann Kurz die Verfahren kosteneffizient kombinieren und damit ein homogenes Design erzielen.

Für das Heißprägeverfahren, das allen Technologien zugrunde liegt, wird eine mit Farblack beschichtete oder mit Echtmetall bedampfte Polyesterträgerfolie eingesetzt. Die Deko-Schicht der Folie wird durch Hitze und Druck auf das Kunststoffsubstrat übertragen. Der klassische Heißprägevorgang im Hub- oder Abrollverfahren eignet sich für das Applizieren von Endlosdesigns auf flachen bis minimal gewölbten Kunststoffflächen.

Bauteile mit leichter 3D-Geometrie lassen sich im IMD-Verfahren beim Spritzgießen dekorieren. Kurz hat dieses Verfahren für eine große Designvielfalt weiterentwickelt. Hierzu gehören nicht nur Endlosdekore, sondern auch gedruckte und hinterleuchtete Einzelbilder, die sich passgenau applizieren lassen. Auch haptische Strukturen und Softtouch-Effekte können im IMD-Prozess erzeugt werden.

Für eine stärkere dreidimensionale Verformung eignet sich das Insert-Molding-Verfahren. Das gewünschte Design wird auf eine ABS-Folie aufgebracht, die im Vakuum vorgeformt und zugeschnitten wird. Das so entstandene Insert wird in die Spritzgießform eingelegt und hinterspritzt. Mit diesem Verfahren lassen sich verschiedenste Endlosdekore wie auch positionierte Einzelbilder produzieren.

Die im Trend liegenden Verschwinde- und Dead-Front-Effekte können sowohl im Heißpräge- als auch im IMD- oder Insert-Molding-Verfahren generiert werden: Bei Tageslicht zeigt sich ein geschlossenes Flächendesign, bei Hinterleuchtung erscheint ein Bedienfeld oder ein transluzentes Dekor. Dieser Wechsel zwischen blickdichten Designfronten und illuminierten Dekoren oder Funktionsfeldern lässt sich nur mit einem speziellen Beschichtungsaufbau erzielen. Bei opaken Flächen ist die Stärke der Metallisierungs- oder Lackschicht höher als bei semitransparenten.

Die Herstellung solcher differenzierten Schichtstärken erfordert ein spezialisiertes Know-how. Denn selbst bei blickdichten Flächen ist der Auftrag so dünn, dass nur wenige Gramm Lack pro Quadratmeter beschichtet werden. Die Herausforderung besteht darin, die Dicke derart dünner Schichten noch einmal zu variieren, je nach Bedarf zusätzlich noch verschiedene Grade der Durchleuchtung zu erzielen und die Schichten stets gleichmäßig in der gewünschten Dicke zu applizieren.

Und dennoch lassen sich die Dekors noch erweitern durch Sensorfunktionen: Hinter nahtlosen Designs mit Dead-Front-Displays, Touchscreens, -knöpfen, -drehreglern oder -schiebern steckt eine anspruchsvolle Technologie: Kurz kombiniert seine Dekorationsverfahren mit der kapazitiven Sensortechnologie seiner Tochtergesellschaft PolyIC. Das Unternehmen produziert kapazitive Sensorfolien namens PolyTC, die aus hoch aufgelösten leitfähigen Metallstrukturen (Metal Mesh) auf PET-Substrat bestehen. Die dünnen Funktionsfolien sind mechanisch robust und elastisch. Sie können nicht nur in flache, sondern auch in gewölbte Kunststoffbauteile integriert werden. Das unterscheidet sie von den mehrheitlich eingesetzten Sensorfolien mit ITO-Beschichtung. ITO ist ein sprödes Material, das solchen Verformungen nicht standhält und sich deshalb in gekrümmte Bauteile nicht integrieren lässt.

Dank ihrer hochleitfähigen Silber-basierten Metal-Mesh-Strukturen haben die PolyTC-Sensoren auch funktional deutliche Vorzüge gegenüber ITO. Die elektrische Leitfähigkeit liegt bis zu zehn Mal höher. Damit lässt sich eine zuverlässige Toucherkennung bei einem guten Signal-zu-Rausch Verhältnis realisieren und somit auch bei dickeren Blenden ein sicheres Signal erzielen.

PolyTC-Sensoren werden in einem schnellen, wirtschaftlichen Rolle-zu-Rolle-Prozess in hohen Volumina hergestellt. Die effiziente Integration ins Kunststoffteil senkt die Kosten weiter: Die Sensorfolie wird in schnellen industriellen Prozessen auf die Rückseite der Blende aufgebracht – möglich nicht nur im Laminierverfahren mit Klebern, sondern auch mittels In-Mold-Labelling (IML). Der elektrische Anschluss (Tail) wird, im Gegensatz zu ITO-Sensoren, bereits im Druckprozess direkt integriert und braucht nur noch mit dem Controller verbunden zu werden. So wird ein aufwändiger Montageschritt eingespart.

Die aktuelle Touchtechnologie ermöglicht eine völlig veränderte Gestaltung des Autoinnenraums. Anzeige- und Bedienfelder können mit ihrer Umgebung verschmelzen, das gesamte technische Interieur lässt sich hinter einer einheitlichen Oberfläche verbergen.

Dies eröffnet Designern neue Freiheiten in der Formgebung. PolyTC-Sensoren vergrößern sie noch weiter: Die flexiblen Sensoren sind in flache wie gebogene Bauteile integrierbar. Dadurch lassen sich geschwungene Touchfelder realisieren, die sich optisch perfekt in ihre Umgebung einfügen. Die 50 bis 100 μm dünnen Sensorfolien benötigen minimalen Bauraum, sodass auch hierdurch keine Restriktionen entstehen.

Die kapazitive PolyTC-Sensortechnologie erlaubt darüber hinaus eine freie Displaygestaltung. Das Display lässt sich an jeder Stelle des Touchscreens ansteuern, dadurch ist die Platzierung der Touchfelder frei wählbar. Dieser Vorteil lässt sich beispielsweise nutzen, um sämtliche Schalter und Tasten direkt auf dem Touchdisplay zu platzieren. Demgegenüber werden Bedienelemente derzeit noch überwiegend im Off-Screen-Bereich, also außerhalb des eigentlichen Anzeigebereichs, angeordnet.

Die Kostenvorteile durch die eingesetzten Technologien sind vielfältig. Heißprägung, IMD und Insert Molding sind trockene, ausschussarme Übertragungsverfahren, bei denen Arbeitsschritte wie Trocknen, Schleifen und Reinigen entfallen. Beispielsweise hochglänzende Black-Piano-Designs lassen sich damit generieren, die durch Lackiermethoden nicht gleichwertig erzeugt werden können. Designwechsel erledigen sich durch einfaches Austauschen der Folienrollen, so dass auch kostengünstige Kleinserien und individuelle Ausstattungen möglich werden.

Massive Einsparungen bringt auch die Möglichkeit zur partiellen Dekoration von Bauteilen. Im Heißprägeverfahren lässt sich ein definierter Bereich, beispielsweise in einer Luftausströmerblende, dekorieren. Demgegenüber sind zweiteilige Blenden mit galvanisiertem Chromdesign oder Echtmetallring deutlich teurer.

Ein hohes Einsparpotenzial bietet auch die Touch- und Sensortechnologie. Ein Armaturenbrett ohne mechanische Regler erspart die Produktion und den Zusammenbau vieler Einzelteile. Die Sensorintegration während des Spritzgießens bei gleichzeitiger In-Mold Decoration senkt die Kosten ebenfalls erheblich. Touchsensoren werden bislang überwiegend mit teuren OCA-Klebefolien (optically clear adhesives) in aufwändigen Laminierprozessen meist manuell aufgebracht. Die industrielle Sensorintegration kann demgegenüber bedeutende Wettbewerbsvorteile bringen.

Wenn Touchscreens und Touchfelder in Zukunft vermehrt eingesetzt werden, ist davon auszugehen, dass Spritzgussteile und Sensoren am gleichen Wirtschaftsstandort hergestellt und zusammengebaut werden.

Deshalb können in Europa produzierte und industriell integrierbare Sensoren dazu beitragen, die europäischen Spritzgussstandorte langfristig zu sichern. Spritzgusshersteller können dabei nicht nur ihre Wertschöpfung bewahren, sondern eine neue, bedeutendere Rolle einnehmen, die über das Produzieren eines dekorierten Kunststoffteils hinausgeht.

Nikolas Wagner, Head of Business Area Plastic Decoration Sales and Marketing bei Leonhard Kurz, Fürth, und Rainer Süßmann, Head of Business Area Plastic Decoration Sales Management Automotive

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: