Wissen und Verstehen ebnen uns Zukunfts-Chancen. Um komplexe Wirklichkeit zu verstehen, bieten Modelle ein probates Mittel. Gute Modelle charakterisieren Wirklichkeit unter bestimmten Perspektiven und besprechen wesentliche Merkmale und Fragestellungen. Sie sind zwar ein vereinfachtes Abbild der Realität, doch mit ihnen werden gerade Prozesse fassbar. Sie werden begreifbarer.

„Technik spielerisch begreifen“ lautet der Anspruch von Fischertechnik. Das Unternehmen, das seit 50 Jahren Lernspielzeug-Baukästen mit Bausteinen aus Kunststoff anbietet, hat derweil Modelle im Sortiment, die selbst moderne industrielle Produktionsabläufe realitätsnah nachbilden. Die vormontierten Modelle sind quasi eine Weiterführung der bekannten Konstruktionsbaukästen – eben zu professionell-didaktischen Zwecken übers Spielen hinaus, die selbst universitären oder unternehmerischen Ansprüchen genügen können. State of the Art lassen sich am Modell zukunftsorientierte Abläufe und Ergebnisse industrieller Produktion simulieren. Fischertechnik widmet sich insbesondere der

Digitalisierung. Bezogen auf die Produktionsebene folgt der Hersteller dem aktuellen Diskurs um Industrie 4.0 beziehungsweise Industrial Internet of Things (IIoT). Dass sich Zukunftstechnologien und Trends frühzeitig im Sortiment widerspiegeln, hat bei Fischertechnik eine gewisse Tradition. Die Faszination und Bedeutung des Computers beispielsweise hat das Unternehmen 1985 produkttechnisch umgesetzt und Konstruktionsbaukästen mit computergesteuerten Modellen für Kinder und Jugendliche auf den Markt gebracht.

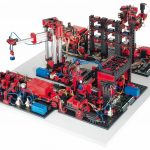

Mit einem Trainingsmodell zur Fabriksimulation und speziellen Technologie-Modulen, die einzeln oder als Ergänzung zur Fabriksimulation nutzbar sind, wird das bewährte Angebot klassischer Bausteine als Konstruktionselemente heute deutlich erweitert. Es richtet sich an Auszubildende, Berufsschüler, Studenten sowie Projektverantwortliche und reicht bis hin zur Forschung, Lehre sowie der Unternehmensausbildung, um die digitale Transformation darzustellen. Über die Fabriksimulation und einzelne Module, die Teil einer Fertigung sind, können mit entsprechender Software oder Anschluss einer speicherprogrammierbaren Steuerung (SPS) beispielsweise Grundlagen des Programmierens erlernt und veranschaulicht werden: An Hochschulen werden mit spezieller Steuerungssoftware Abläufe programmiert. In Entwicklungsbüros entstehen mithilfe der Bausteine Simulationen von Prozessabläufen.

„Gerade Industrie 4.0 hilft uns, enormen Zulauf zu generieren. Vor zehn Jahren hätte virtuelle Simulation nach gängiger Meinung ausgereicht. Heute merken die Menschen, dass das Begreifen deutlich besser wird, wenn man haptische Modelle wie unsere Fabriksimulation nutzen kann“, erläutert Guido Schubert, Leiter Vertrieb Industrie bei Fischertechnik, die Produktausrichtung im Bereich der Trainingsmodelle.

Die Modelle zur Fabriksimulation werden fertig aufgebaut geliefert, was eine einfache und schnelle Inbetriebnahme ermöglichen und Zeit sparen soll. In ihrer Grundkonstruktion sind auch die Modelle nach dem Fischertechnik-Prinzip aufgebaut: Die Komponenten sind konstruktiv zu allen sechs Seiten hin erweiterbar. „Das ist ein wesentlicher Unterschied zu Mitbewerbern, da eine höhere Stabilität erreicht wird – gerade für den Industriebereich ein wichtiges Merkmal. Außerdem kann realitätsnaher konstruiert werden“, sagt Schubert.

Modelle sind in der 9-Volt-Standardspannung oder im weltweiten 24-Volt-Industriestandard erhältlich. Das Grundmodell der Fabriksimulation umfasst vier Module einzelner Fertigungsschritte: einen Vakuum-Sauggreifer, eine Multi-Bearbeitungsstation mit Ofen, eine Sortierstrecke mit Farberkennung und ein Hochregallager. Module wie eine Taktstraße, eine Stanzmaschine, ein Transportband, ein 3-Achs-Roboter mit Greifzange oder ein 3D-Drucker sind als Erweiterung möglich.

Sämtliche Modelle können mit der Fischertechnik-Software Robo Pro programmiert werden. Miteinander kombiniert ist es möglich, eine komplette Fertigungsstraße abzubilden. Einzelne Sensoren können via Cloud von überall her gesteuert werden. Vorausschauende Wartung, Predictive Maintenance, wird so ermöglicht. Nutzer können testen, wie eine vorausschauende Produktion funktioniert. Gleichzeitig lassen sich die Fabriksimulationen in ERP-Systeme wie SAP anbinden, um die Daten neben der Produktionsseite kaufmännisch zu nutzen. Die Verschmelzung ist Teil von Industrie 4.0 – die Bereiche Produktion und kaufmännische Seite operieren und tauschen Daten intensiver und besser aus.

Das hat auch mit Aspekten der Qualitätskontrolle zu tun. Daher wird Fischertechnik in ein für Frühjahr 2019 geplantes Modell „Lernfabrik 4.0“ ein Kamera-System integrieren, sodass eine frühe Rückmeldung über Qualitäten während des Produktionsprozesses möglich wird, also deutlich vor der Endkontrolle. Mensch-Maschinen-Interaktionen sollen sich zudem simulieren lassen. Insofern werden fahrerlose Logistiksysteme integrierbar. Es wird außerdem eine Ein- und Auslagerungsstation geben. Der Logistiker agiert, sodass dieser in der Produktionsvor- und endstufe Teil der Prozesse sein wird.

Bildungseinrichtungen und Industrieunternehmen beschäftigen sich seit längerem mit Industrie 4.0 und überlegen, wie sie das Thema umsetzten können, um marktfähig und innovativ zu bleiben. Wenn Digitalisierung in Modellen simuliert werden kann, hilft das Konzepte zu Industrie 4.0 zu verstehen, zu entwickeln und weiterzuentwickeln. Im Kleinen lässt sich testen, was später im Großen umgesetzt werden soll. „Mit unseren Trainingsmodellen lassen sich Produktionsabläufe vor allem auch testen, bevor große Investitionen getätigt werden“, erklärt Schubert zum Nutzen der Modelle und vor dem Hintergrund, dass sich hohe Investitionskosten für Unternehmen als eine der größten Hürden bei der Einführung von Industrie 4.0 herausgestellt haben. „Diesem Umstand können wir entgegenwirken, indem wir mit unseren Fabrikmodellen die Funktionsweise von Industrie 4.0 detailgetreu abbilden. So begreifen Menschen konkrete Chancen der Digitalisierung. Und Entscheider können Fehlinvestitionen vermeiden“, sagt Schubert.

Große Zukunft – getestet im Kleinen

Das SAP University Competence Center Magdeburg hat eine IIoT-Lehr- und Lernumgebung entwickelt, um entscheidende Aspekte digital vernetzter Produktion zu vermitteln. Mithilfe der Fischertechnik-Fabriksimulation ist ein portables Simulationsmodell entstanden, das Schwerpunkte von Industrie 4.0 oder IIoT abbildet und an verschiedenen Bildungseinrichtungen zum Einsatz kommt. Das Szenario bietet Einblick in den kompletten Ablauf der digitalen Produktion – vom Kundenauftrag über die sensorisch überwachte Herstellung bis hin zur erfolgreichen Fertigstellung des Produkts und einer entsprechenden Rückmeldung an die gekoppelte Business-Software. So kommen Modelle seit Längerem innerhalb einer offiziellen Kooperation beim Softwarehersteller SAP zum Einsatz. Die Fabriksimulationen sind zum Bestandteil der Ausbildungsinhalte der beiden international tätigen SAP-Bildungsnetzwerke University Alliances und Next Gen geworden.

Die komplett aufgebauten Fabriksimulationsmodelle simulieren ausgewählte Prozesse und Robotertätigkeiten einer modernen Fabrik. So werden komplexe Prozesse auf kleinem Raum deutlich. Die Steuerung der vormontierten Modelle erfolgt entweder via Robotics-TXT-Controller von Fischertechnik oder über eine speicherprogrammierbare Steuerung (SPS). Bei den einzelnen Technik-Modulen der Modelle handelt es sich um eine Multibearbeitungsstation mit Brennofen, eine Sortierstrecke mit Farberkennung, einen Vakuumsauggreifer und ein automatisiertes Hochregallager. Die Module können einzeln oder im Verbund verwendet werden.

Die Fabriksimulationsanlagen sind bei SAP weltweit im Einsatz. An Universitäten und Bildungseinrichtungen weltweit lernen Mitarbeiter, Kunden und junge Talente anhand der Simulationsanlagen neue Technologien kennen. „Die Digitale Transformation oder auch das Internet der Dinge sind für viele immer noch sehr abstrakte Themen. Gerade deshalb ist es wichtig, technische Ansätze und Konzepte direkt ausprobieren zu können und erfahrbar zu machen“, sagt Roland Deuker, Business Transformation Services bei SAP.

Mit Blick auf die Produktion der Zukunft hat das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart das selbstlernende Tool „Smarte Systemoptimierung“ speziell für vollautomatisierte Produktionslinien entwickelt – der Hintergrund: Als ein zentrales Element von Industrie 4.0 gilt es, die gesamte Produktion mit dem sogenannten digitalen Schatten der Produktion in Echtzeit abzubilden. Dazu werden die Daten aller Maschinen, Maschinenkomponenten, Rohmaterial, Bauteile oder Werkstückträger erhoben und an ein Big-Data-fähiges IT-System übermittelt. Dort werden sie ausgewertet und weiterverarbeitet. Solche digitalen und zunehmend selbstlernenden Werkzeuge wurden eben am Fraunhofer IPA entwickelt. Um deren Funktionsweise besser darstellen zu können und erlebbar zu machen, greifen die Forscher auf die Fabrikmodelle des Konstruktionsbaukastenherstellers zurück.

Die smarte Systemoptimierung, die der IPA-Gruppenleiter Felix Müller und sein Team entwickelt haben, ist bereits erfolgreich im Einsatz. Das Tool leistet überall dort wertvolle Dienste, wo Fertigungs- und Montagesysteme eine Vielzahl einzelner Prozesse umfassen beziehungsweise so schnell arbeiten, dass ein Mensch mit bloßem Auge unmöglich Fehlerursachen erkennen kann. Bei der Systemoptimierung erfolgen Datenerfassung und -auswertung deshalb vollständig automatisiert. Schlüsseltechnologien sind eine Kombination aus mehreren lernenden Algorithmen, die speziell zur Analyse von schnell taktenden Stückgüter-Produktionslinien entwickelt wurden. Bei der Schott Schweiz beispielsweise hat diese Systemoptimierung die Gesamtanlageneffektivität einer komplexen, vollautomatisierten Anlage um etwa zehn Prozent gesteigert.

Ein darauf aufbauendes Algorithmenpaket wurde für das automatisierte Maschinen-Benchmarking komplexer Stand-alone-Anlagen wie Spritzgießmaschinen mit Einlege- und Entnahmehandling entwickelt. Damit lassen sich alle gleichen oder ähnlichen Maschinen eines Unternehmens kontinuierlich rund um die Uhr auf Optimierungspotenzial analysieren, um sie somit auf das höchstmögliche Niveau zu bringen. Die Erprobung des vernetzten Maschinenbenchmarks hat bei Freudenberg Sealing Technologies zu einer Zykluszeitreduktion von sechs bis zehn Prozent pro Maschine geführt.