Herr Garbrecht, Avanco hat große Leichtbaukompetenz insbesondere mit Carbon aufgebaut. Welches Potenzial sehen Sie für den immer noch neuen Werkstoff?

In Zukunft ist mit einem breiten Einsatz in der gesamten Leichtbauindustrie zu rechnen – also im Automobilbau, der Luftfahrt und der allgemeinen Industrie. Die OEM nutzen Kohlefaserverbundwerkstoffe in wachsendem Maße in automobilen Serien. Darüber hinaus wird die E-Mobilität für eine stärkere Nachfrage sorgen. Als ein weiteres Beispiel will auch die Luftfahrtindustrie mehr als 50 Prozent ihrer zukünftigen Flugzeuge aus Leichtbaumaterialien herstellen.

Was wäre ein typisches Beispiel, wie Kohlefaser-verstärkter Kunststoff (CFK) ein klassisches Produkt nach vorne bringt?

In der E-Mobilität ersetzen wir klassische Bauteile wie Motorspindeln, Rotorbandanlagen, Spaltrohre oder Gehäuse durch Kohle- oder Glasfaserwerkstoffe – CFK und GFK. Im Vergleich zu Stahllösungen lassen sich die Bauteile wesentlich dünner fertigen und nutzen den Bauraum optimal aus. Zudem kann nichtleitende Glasfaser die Motorleistung steigern, weil das Gewicht sinkt und weniger Wirbelströme auftreten. Und das Material dämpft Schwingungen.

Wie hoch fällt der Gewichtsvorteil aus?

Grundsätzlich weist der Werkstoff CFK mit 1,5 bis 1,65 g/cm³ eine sehr geringe Dichte auf. Sie entspricht 57 Prozent von Aluminium und 20 Prozent von Stahl. Speziell bei einer Kardanwelle bleiben nach der konstruktiven Umsetzung mit Carbon etwa 30 bis 35 Prozent Gewichtseinsparung übrig im Vergleich zur Stahlwelle. Meist ist jedoch nicht das Gewicht allein ausschlaggebend, sondern die Kombination von Eigenschaften. So lässt sich die CFK-Welle erheblich länger bauen.

Die Avanco-Gruppe hat bei Druckwalzen angefangen, ihr Leichtbau-Know-how aufzubauen. Wie ging es weiter?

Keimzelle ist das 1981 von Wilfried Tappe gegründete Unternehmen Inometa. Ein Unternehmen, das heute zu den renommiertesten Adressen zählt, wenn es um Aluminium- und CFK-basierte Wellen, Profile, Walzen und Adapter für die Druck-, Papier-, Folien- und Verpackungsmaschinenindustrie geht. Wilfried Tappe sah bereits früh voraus, dass auch andere Industrien von der Leichtbauphilosophie enorm profitieren könnten. Mit unseren Tochtergesellschaften Xelis und Dynexa wurde das Engagement um weitere Säulen erweitert. Als verbindende Einheit steuert die Avanco GmbH die stark gewachsene Gruppe.

Wofür stehen die drei Marken Inometa, Dynexa und Xelis?

Inometa ist spezialisiert auf qualitativ anspruchsvolle Leichtbau-Lösungen und Funktionsoberflächen und deckt damit das gesamte Spektrum an rotierenden Elementen ab. Dynexa zählt zu den wichtigsten Leichtbaupartnern für die Branchen Automotive und Industrial. Mit Expertise bei CFK und GFK liegt der starke Fokus von Dynexa in der Integration neuer Werkstoffkonzepte in traditionelle sowie moderne Fertigungsprozesse und Anwendungen.

Und Xelis ist ein global führender Partner für die Entwicklung und Produktion hochpräziser Lösungen aus Thermoplasten für die Luftfahrtindustrie. Ein besonderer Schwerpunkt ist die Serienfertigung mit dem eigens entwickelten Verfahren X-CCM, Continuous Compression Molding.

Gibt es auch interne Zulieferbeziehungen?

Ja, insbesondere zwischen Inometa und Dynexa. Für Walzen aus CFK und GFK wird das zugrundeliegende Rohr bei Dynexa gefertigt und bei Inometa veredelt.

Bei Branchenlösungen begleiten Sie den Kunden „von der Idee bis zur Serie“. Wie läuft ein Projekt ab?

In der Gruppe pflegen wir einen regen Austausch, um Interessenten zeitnah mit den Fachspezialisten an den Standorten zu vernetzen. Im Entwicklungsprozess haben die Kunden dann einen Ansprechpartner aus einer Avanco-BU. Ein gutes Beispiel ist die CFK-Antriebswelle für einen Premium-Hersteller der Autoindustrie. Gemeinsam haben wir ein maßgeschneidertes Produkt und dafür einen Serienfertigungsprozess entwickelt. Diese Produktion bestätigt nun schon seit über sechs Jahren eindrucksvoll Tag für Tag das Potenzial, das wir erschließen können. Effizienz, Qualitätsdatenerfassung, Rückverfolgbarkeit und Logistik waren und sind dort Kernthemen.

Stimmt es, dass Sie CFK-Walzen ab 2020 auf dem Preisniveau von Stahlwalzen anbieten wollen?

Das Preisniveau hängt maßgeblich von den Eigenschaften der Walze ab. Mit zunehmendem Volumen sinken sowohl die Fertigungs- als auch die Materialkosten deutlich. Wann CFK-Walzen das Preisniveau von Stahlwalzen erreichen, lässt sich nicht vorhersagen. Jedoch ist anzumerken, dass die technischen Eigenschaften von Kohlefaser-Walzen als Kaufargument im Vordergrund stehen und deutlich über denen von Stahlwalzen liegen.

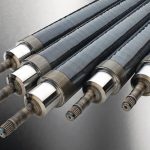

Dynexa bietet auch hochbelastbare Faserverbund-Antriebswellen an. Was ist hier möglich und wo sind die Grenzen?

Grenzen verschieben – genau das kann dieser faszinierende Werkstoff, wenn er richtig eingesetzt wird. Dies gemeinsam mit dem potentiellen Kunden oder Anwender von Fall zu Fall zu beurteilen, war und ist unsere Kernkompetenz. Generell kann ich so viel sagen: Es gibt definitiv noch Grenzen, die unser Werkstoff verschieben kann. Als Beispiel sei wieder das Thema Mobilität genannt. Welche Antriebskonzepte sich künftig durchsetzen, ist unsicher. Sicher hingegen ist: Mithilfe leichter Wellen aus Faserverbundwerkstoffen kann Dynexa auch kurzfristig einen Beitrag zu Fortschritten leisten. Dazu zählen Antriebswellen wie Längs- oder Kardanwellen, ebenso wie Abtriebswellen.

Bei welchen Anwendungen lohnen sich solche Investitionen?

Überall dort, wo die technischen Anforderungen von herkömmlichen Produkten auf Grenzen stoßen, ist es sinnvoll, sich mit dem Thema CFK und Leichtbau auseinanderzusetzen. Dabei gilt es immer, das Verhältnis aus Performancesteigerung und höheren Kosten in Relation zu setzen und dann die richtigen Entscheidungen zu treffen.

Entspricht die Haltbarkeit wirklich der von etablierten Stahlbauteilen?

Besser noch: Sind die Faserverbundkomponenten richtig ausgelegt und dimensioniert, kann ihre Haltbarkeit – gerade bei Ermüdungsbeanspruchung – die von Stahlbauteilen sogar deutlich übertreffen! Dieser Aspekt ist eine der vielen Stärken dieses beeindruckenden Werkstoffs.

Entfällt die spanende Bearbeitung bei der Produktion von Carbon- und Glasfaserkomponenten?

Es gibt Herstellverfahren im Faserverbundbereich, die dies ermöglichen. Ob es im konkreten Anwendungsfall technisch möglich und wirtschaftlich sinnvoll ist, erörtern wir gemeinsam mit dem Kunden in einem frühen Stadium des Entwicklungsprozesses. Dank neuester Fortschritte bei Zerspanungswerkzeugen und -prozessen konnten jedoch auch hier die Grenzen verschoben werden: Prozesszeiten, Werkzeug-Standzeiten und Fertigungskosten sind gesunken. Dies gilt für reine Faserverbunde ebenso wie für hybride Verbunde mit Metallanteil. Ist also eine Zerspanung erforderlich, verfügen wir über wirtschaftliche Lösungen aus unserem Haus, die es vor zehn Jahren noch nicht gab.

Werden Profile, Wellen, Balken und ähnliches Halbzeug bereits in größeren Serien produziert?

Seit über sechs Jahren betreiben wir Serienfertigungen für die Automobil- und Luftfahrtindustrie. Aber auch für Kunden aus dem Maschinen- und Anlagenbau fertigen wir Kleinserien für verschiedenste Anwendungen.

Können Sie Beispiele nennen?

Die Serienanwendungen reichen von Einlegeteilen für verschiedenste Spritzgießprozesse über strukturelle Anwendungen in der Automobil- und Luftfahrtindustrie sowie Spezialbauteile für den Öl&Gas-Sektor bis hin zu Serien in den Bereichen Premium-Elektrogeräte sowie Pumpen- und Vakuumtechnik.

Sie haben eine eigene F+E-Abteilung: An welchen Themen arbeitet sie aktuell?

Der F+E-Aufwand in der Avanco-Gruppe ist überdurchschnittlich hoch. So sichern wir uns einen Know-how-Vorsprung und sind kompetenter Ansprechpartner für Kunden, wenn es um anspruchsvolle Neuentwicklungen geht. Jeder unserer Standorte hat eine eigene F+E-Abteilung, die Produkte für ihre Kunden entwickelt. Klassische CFK- und GFK-Produkte müssen zum Beispiel zunehmend digitale Anforderungen erfüllen und Sensoren aufnehmen, um Leistungsdaten des Bauteils zu erfassen. Eine weitere Kernkompetenz ist das Beschichten von Bauteilen wie Keramik-, Hartmetall- oder Composite-Beschichtungen. Auch hier gibt es immer wieder F+E-Bedarf.

Gibt es auch F+E-Aktivitäten bei den Fertigungsverfahren?

Ja, verschiedene. Gerade nehmen wir eine Anlage für das thermoplastische Wickeln in Betrieb. Sie ermöglicht automatisierte Fertigungsprozesse für mehrere 10.000 bis über 100.000 Bauteile pro Jahr. Unter anderem qualifizieren wir damit neue, thermoplastische Leichtbauanwendungen mit Partnern, um sie dann zu produzieren. Wenn wir über Innovationen und neue Produkte sprechen, schließt das immer auch eine Optimierung des Fertigungsverfahrens mit ein. So werden bei uns bereits Faserverbundprodukte im 3D-Druckverfahren hergestellt.

Faserverbunde im 3D-Druckverfahren: Wie funktioniert das?

Den 3D-Druck setzen wir hauptsächlich für das „Rapid Prototyping“ ein. Wir versuchen hier, die klassischen Produktionsverfahren mit dem 3D-Druck zu kombinieren. Näheres zu diesen innovativen Herstellungsverfahren können wir jedoch zum aktuellen Zeitpunkt aus wettbewerbsrechtlichen Gründen noch nicht sagen, das werden Sie verstehen.