„Die Investitionsbereitschaft ist gerade im Bereich der Digitalisierung hoch“, sagte die Sprecherin des Ausstellerbeirats, Sandra Füllsack, auf der Eröffnungsveranstaltung der Fakuma – sie ist Geschäftsführerin der Motan Holding und gehört dem Vorstand des VDMA-Fachverbands Kunststoff- und Gummimaschinen an. „Die Digitalisierung ist in der gesamten Organisation der Unternehmensabläufe das beherrschende Thema, nicht nur in der Forschung und Entwicklung“, erklärte sie. „Und doch stehen wir erst am Anfang.“ Gehe es in Marketing, Vertrieb und Logistik zunächst um Kostensenkungen, so konzentrierten sich die Entwicklungsabteilungen bereits darauf, den Kundennutzen durch Vernetzung von Maschinen und Anlagen zu erweitern.

Dr. Stefan Engleder, CEO von Engel Austria, kann dies belegen. Auf der Messe nannte er die digitale Condition-Monitoring-Plattform „e-connect.monitor“ als Beispiel, die der Spritzgießmaschinenbauer für seine Kunden eingerichtet hat und nun um die Module für Hydrauliköl und -pumpen erweitert. „Es war überraschend, wie viele Anwender bereit waren, ihre Daten dafür preiszugeben. Hier hat ein Weiterdenken stattgefunden. Die Digitalisierung geht in die Produktionen ein, weil die Kunden ihren Mehrwert erkennen.“

Industrie 4.0 ist in der Anwendung angekommen

Auch Dr. Frank Stieler, CEO von KraussMaffei, bestätigt den Trend. Industrie 4.0 sei in der Anwendung angekommen. „Die Lösungen etablieren sich mit ihrem Nutzen. Wir reden heute nicht mehr über Überschriften, sondern über Inhalte.“ Im Juli ging der zu ChemChina gehörende Maschinenhersteller noch einen Schritt weiter und gründete die neue Geschäftseinheit „Digital Service Solutions“. Eine ihrer Säulen ist die digitale „E-Service-Plattform“, die zur K 2016 als Testversion vorgestellt wurde und über die bereits einige Servicefunktionen abgewickelt werden – mehr dazu und zur neuen Unternehmensstrategie von KraussMaffei im ‧Artikel hier.

In der Tat stellten auf der Fakuma viele Hersteller – mehrheitlich aus dem Bereich Spritzgießtechnik – digitale Features vor, die im Kontext von Industrie 4.0 stehen. Im Folgenden zählen wir einige derer auf, die wir bisher noch nicht erwähnt hatten (zum Vorbericht: http://hier.pro/Tq038). Dabei wird deutlich, wie stark die Hersteller sich beobachten. Lösungen, die ein Anbieter auf den Markt bringt, führt sein Wettbewerber kurze Zeit später ebenfalls ein, teils modifiziert und mit neuen Ideen versehen. Dafür prescht er an anderer Stelle selbst vor und bringt die Marktbegleiter seinerseits mit neuen Ideen unter Zugzwang. So fügt sich ein Puzzle-Teil zum anderen und daraus entsteht schon bruchstückhaft ein Gesamtbild der Vision Industrie 4.0, wie sie einmal werden könnte. Das Tempo ist hoch, der Markt treibt sich selbst an.

Die Spritzgießmaschine wird ihren Füllprozess simulieren

Arburg etwa war bei den Themen Predictive Maintenance und Remote-Service nicht bei den ersten und führt jetzt die vorausschauende Instandhaltung von Zylindermodulen, Pick&Place-Robotern und Drucksensoren ein. Weiter plant der Spritzgießmaschinenbauer eine Cloud-Lösung für ein Kundenportal und einen Remote-Service. Das zeigen Exponate auf der „Road to Digitalisation“ des Messestands. Michael Hehl, geschäftsführender Gesellschafter, nannte sie „die Rampe zur K 2019“.

Zur Zukunftsperspektive von Arburg gehört andererseits eine in die Steuerung Gestica integrierte Füllsimulation – dies ein absolutes Novum. Der Bediener wird die CAD-Daten der Spritzteile direkt in die Steuerung laden können, auf dem Display in 3D betrachten, drehen und zoomen und vor allem ihre Fertigung simulieren können. „Künftig kennt die Spritzgießmaschine die Teile schon, die sie produzieren wird“, meinte dazu der technische Geschäftsführer Heinz Gaub in Friedrichshafen.

Auch Spritzgießautomaten-Hersteller Dr. Boy steigt in den Remote-Service ein. Bisher wurde vielleicht damit gezögert, weil die Boy-Anlagen bei Schließkräften bis nunmehr 1250 kN überschaubare Abmessungen haben. Doch jetzt wird es möglich, Live-Bilder via Datenbrille ode Smartphone online direkt zur Service-Zentrale zu übermitteln. Virtuell schaut der Techniker in Neustadt-Fernthal dem Bediener über die Schulter und hilft ihm via Headset in der Fehler- und Schadensermittlung, oder um Einstellprobleme zu beseitigen.

MES-Systeme jetzt auch für kleinere Kunststoffverarbeiter

Wittmann Battenfeld hat sich an dem jungen italienischen Anbieter ICE-Flex beteiligt und somit Zugang zu dessen Software Temi erworben. Temi ist auf kleinere Spritzgießer mit bis zu 50 Maschinen zugeschnitten und leicht zu handhaben. „Wir wollen damit kleinere Betriebe ansprechen und sie auf ein Level heben, auf dem sie leicht von modernen Vernetzungsmöglichkeiten profitieren können“, erklärt Dietmar Schabauer, Head of Technical Service. Das System erinnert an das MES-Tool MaXecution, das KraussMaffei vor einem Jahr für kleinere Verarbeiter vorstellte.

Doch es hat noch eine weitere Bewandnis. Die Version Temi+ des MES-Pakets ist auf die Fertigungszelle Wittmann 4.0 zugeschnitten, bei der sich Peripheriegeräte per „plug & produce“ automatisch an- und abmelden. „Wir wollen Wittmann 4.0 auf die MES-Ebene heben“, erklärte Michael Wittmann. „Temi+ ist das erste MES-System, das auch Peripherie-Geräte unterstützt.“

Wittmann Battenfeld präsentierte zudem ein neues CMS-System für Spritzgießmaschinen. So wie Dietmar Schabauer es in Friedrichshafen erklärte, zielt es auf ein umfassendes Condition Monitoring und detektiert eine Vielzahl von Werten. Im Blick sind Zustände wie Ölbeschaffenheit, Drücke, Schneckenverschleiß, Schaltschrankklima oder Vibration.

Etliche Gerätehersteller realisieren eigene Vernetzungsoptionen via OPC UA

Die neue Euromap 77 regelt „nur“ den Datenaustausch zwischen Spritzgießmaschine (SGM) und Leitrechner. Doch auch darüber hinaus wird das Vernetzen über das OPC-UA-Protokoll attraktiv. Etliche Gerätehersteller wollen auf Standards nicht warten und verwirklichen die Anbindung auf eigene Faust.

So präsentierte Elmet auf der Fakuma die Option, das neue Dosiersystem Top 5000 P über OPC-UA lizenzfrei an die SGM anzubinden. Die SGM wird zum zentralen Bedienelement, der Datenfluss wird durchgängig. „Mit Engel haben wir es schon realisiert, die anderen Maschinenhersteller werden folgen“, sagt Vertriebsleiter Mark Ostermann. „Beim Autofahren wollen wir den Anhänger-Blinker ja auch nicht separat einstellen.“

Sesotec, Hersteller von Metallseparatoren, geht einen ähnlichen Weg. Die Geräte sind in der Regel an der Misch- und Dosiereinrichtung der SGM eingebaut. Schleust ein solcher Separator erfolgreich einen metallischen Fremdpartikel aus, dann laufen die Leitungen via OPC-UA heiß: Das Gerät gibt Bescheid, dass Material ausgeschleust wurde und deswegen Granulat nachdosiert werden muss.

An der Definition von Euromap 77 hat KraussMaffei mitgearbeitet. Kein Wunder, dass das Unternehmen auch ein offenes Ohr für vergleichbare Wünsche aus seiner Sparte Reaktionstechnik (RPM) hat. „Immer mehr Kunden wollen eine Einbindung in MES-Systeme, die in der Reaktionstechnik aber noch sehr programmieraufwändig ist“, berichtete RPM-President Nicolas Beyl auf der Fakuma. „Dafür bieten wir jetzt eine OPC-UA-basierte Schnittstelle an, die trotz des komplizierten Prozesses ähnlich einfach funktioniert wie beim Spritzgießen.“ Das Vernetzen wird Branchentrend.

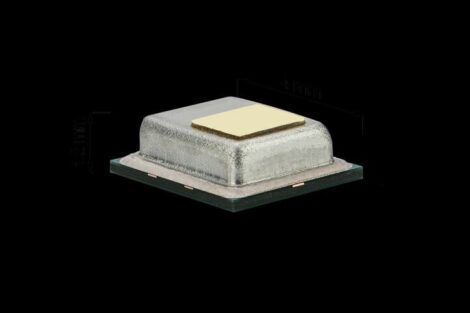

Das ComoNeo-System von Kistler wertet den Forminnendruck aus und liefert die ermittelten Prozessdaten an die Datenbank ComoDataCenter. Bild: Kistler

Das ComoNeo-System von Kistler wertet den Forminnendruck aus und liefert die ermittelten Prozessdaten an die Datenbank ComoDataCenter. Bild: KistlerIntelligenz im Werkzeug

Auch das Werkzeug kann intelligente Aufgaben übernehmen. Aussteller auf der Fakuma zeigten Monitoring- und Überwachungslösungen, die vom klugen Zykluszähler über weitreichende Sensorik mit Auswertelogik bis zur Forminnendruck-Analyse reichen. Ihr gemeinsamer Nenner ist die Vernetzungsfähigkeit. Ausgestattet mit Funkmodul und Gateway lässt sich etwa der Zykluszähler von Progressive Components leicht an der Spritzgießanlage anbringen und liefert weltweit Auswertedaten auf seiner Cloud-basierten Website CVe-Live.

Werkzeugbauer Haidlmair hingegen hat in zwei- bis dreijähriger Arbeit das System „Mould Monitoring 4.0“ entwickelt, das mit bis zu ungefähr 30 Sensoren arbeitet, und rüstet damit optional seine Formen aus. Das System überwacht Zustände vom Kühlwasser über den Hydraulikdruck bis zur Werkzeugatmung – der Kunde hat die Wahl. Im Gegensatz dazu misst ComoNeo von Kistler fast ausschließlich den Forminnendruck und baut darauf modular sieben verschiedene Funktionen auf. Das System sagt unter anderem die Teilequalität voraus und kommuniziert mit dem MES. „Der Innendruck ist für uns der Fingerabdruck des Prozesses“, erklärt Produktmanager Matthias Schirmer.