Die digitale Transformation geht an Riemen und Gurten nicht vorbei. ContiTech präsentierte auf der Hannover Messe bereits bestehende wie auch künftige Lösungen für Condition Monitoring und Predictive Maintenance, die zu großen Einsparungen führen. ❧ Olaf Stauß

„Wir beschäftigen uns schon lange mit der Digitalisierung, aber jetzt gehen wir damit in die Anwendung“, sagte in Hannover Hans-Jürgen Duensing, Vorstandsmitglied der Continental AG und Leiter der Division ContiTech. Die Produkte bleiben. ContiTech fügt ihnen die digitale Dimension hinzu, die Zustandsüberwachung und vorausschauende Wartung möglich macht. Damit lassen sich dort hohe Kosten sparen, wo Stillstände zu teuren Produktionsausfällen führen. Neue Geschäftsmodelle entstehen.

Duensing hält es sogar für möglich, dass ContiTech nebenbei zum Dienstleister wird oder Dienstleister unterstützt, die solche Systeme betreiben und managen. „Ich kann mir nicht vorstellen, dass wir unsere hohe Wettbewerbsfähigkeit ohne solche Services behalten. Im Jahre 2020 werden weltweit 50 Milliarden Geräte miteinander vernetzt sein und Continental-Produkte sind dann sicher dabei.“

Dass sich solche Ansätze heute schon rechnen, demonstrierte Anwendungstechniker Patrick Raffler an einem Stahlseilfördergurt, der seit gut fünf Jahren mit Überwachungslösungen im Angebot steht. Beispielsweise im Bergbau sind Transportbänder oft ein Herzstück. Müssen sie zu Reparaturzwecken für einige Stunden still stehen, können dafür sechsstellige Euro-Kosten anfallen. Früher prüften Mitarbeiter die Bänder visuell. Die Gurte mussten dafür langsamer fahren oder sogar angehalten werden. „Heute scannen wir die Gurte rund um die Uhr“, sagt Raffler.

Dazu sind die Stahl-Karkassen der Fördergurte, teils in Kombination mit eingebetteten „Rip-Inserts“, magnetisiert. Das Sensorsystem „Conti MultiProtect“ detektiert die Magnetfelder der Gurte im laufenden Betrieb. Stellt es signifikante Abweichungen vom charakteristischen Feldbild fest, signalisiert es die geschädigte Stelle über eine Handy-App. Der Betreiber kann dann die Reparatur der Karkasse präventiv einplanen und Stillstände vermeiden. Je nach Anlage überwacht ein stationäres System die Gurte permanent oder das Fördergurtsystem wird in regelmäßigen Abständen mit mobilen Geräten inspiziert.

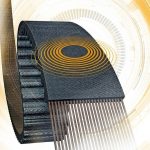

Auch bei Antriebsriemen, die in der Industrie weitaus vielfältiger eingesetzt werden, sollen derartige Überwachungsmöglichkeiten kommen. Auf der Hannover Messe zeigte sich Conti-Innovationsmanagerin Svenja Lüker überzeugt davon, „dass wir in zwei bis drei Jahren mit ersten kundenspezifischen Lösungen auf den Markt kommen“. Mögliche Anwendungsgebiete sind Maschinen und Anlagen, bei denen Ausfälle aus Kostengründen unbedingt verhindert werden müssen.

Intelligent werden Antriebsriemen durch eingebettete Sensoren. Auf der Messe konnten Besucher mitverfolgen, wie Strahler die Riemen aufheizten und am Computerdisplay die Temperaturen hochschnellten, die die integrierten Sensoren detektierten. Unterschiedlichste Sensoren sind vorstellbar.

„Denkbar wäre, dass unsere intelligenten Riemen künftig Zustände wie Temperatur, Korrosion im Stahlcord und Längung bis hin zum Oberflächenverschleiß messen und überwachen können – entsprechend den Anforderungen der jeweiligen Anwendung“, sagt Lüker. Die dazu im und am Riemen verbauten Sensoren senden die Daten direkt an einen PC oder eine Steuereinheit, wo sie ausgewertet werden. Erkennen sie zum Beispiel einen Riss auf der Oberfläche, können die Mechaniker den Riemen vorsorglich austauschen bevor es zu einem Ausfall kommt.

„Wir investieren in die Entwicklung verschiedener Technologien, um zukünftig Lösungen für verschiedene Anwendungen zu realisieren“, erklärt Svenja Lüker. „Die generierten Daten bilden dabei die Grundlage, um gemeinsam mit unseren Kunden die Entwicklung weiter voranzutreiben – auch individuell angepasst auf spezifische Kundenwünsche und konkrete Anwendungen.“

Ein weiteres Beispiel sind intelligente Luftfedern. Die integrierte Sensortechnik misst den Innendruck und die Höhe der Luftfeder. Sobald sich die Einsatzbedingungen ändern, kann das System reagieren und elektronisch für einen Ausgleich sorgen – etwa um Höhenunterschiede durch die Beladung oder unebene Untergründe auszugleichen. Die so ausgerüstete Luftfeder kommt als rein pneumatische Komponente in Anlagen, Maschinen und Industriefahrzeuge zum Einsatz.

„Mit dieser Weiterentwicklung setzen wir einen Meilenstein“, sagt Verena Weiss, Leiterin des Segments Industrie bei ContiTech Air Spring Systems, „schon allein, weil die digitale Luftfeder keine verschleißanfälligen mechanischen Regelungskomponenten mehr benötigt. Somit ist unsere mit Sensortechnik ausgestattete Komponente eine weitere smarte Lösung aus dem Hause Continental.“

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: