„Wir sind überzeugt, dass Additive Manufacturing künftig entscheidend dazu beiträgt, komplexe Bauteile wesentlich wirtschaftlicher herzustellen“, sagt Rainer Lotz, Geschäftsführer der Renishaw GmbH in Pliezhausen. „Zudem werden generative Herstellverfahren einen bedeutenden Schub bringen, Bauteile zu optimieren wie es bisher nicht realisierbar war, ja nicht einmal denkbar. Das kann das Gewicht betreffen, aber auch das Design der Teile in Bezug auf ihren Einsatz und ihre Funktion.“ Renishaw, für seine Messtechnik bekannter Hersteller, befasst sich seit nunmehr sechs Jahren mit Additive Manufacturing, speziell mit dem selektiven Laserschmelzen von Metallpulver.

Additive Fertigungsverfahren haben zahlreiche Vorteile. Nachdem sich Methoden zum Herstellen von Kunststoffteilen seit vielen Jahren etabliert haben, rückt nun das Fertigen aus Metallen stärker in den Fokus. Das betrifft speziell das Laserschmelzen als generatives Verfahren. In einem kontinuierlichen Schichtaufbauprozess entstehen aus feinem Metallpulver nahezu einbaufertige Bauteile. Diese können beinah beliebige Geometrien und Formen haben. Hier liegen die wesentlichen Vorteile von Additive Manufacturing (AM) gegenüber der subtraktiven, zerspanenden Fertigung begründet. Additiv gefertigte Bauteile bestechen unter anderem durch ihr topologisch oder bionisch optimiertes Design. Dies gelingt inzwischen prozesssicher mit einer Vielzahl an Metallen, zum Beispiel mit Titan, Stahl-, Nickel- und Leichtmetalllegierungen.

Wegen dieser Vorteile befassen sich inzwischen eine Vielzahl an Fertigungsbetrieben mit AM. In einem Anwendungsgebiet hat man sich schon besonders früh mit der additiven Technologie beschäftigt: Formeinsätze für Spritz- und Druckgießwerkzeuge. Mit AM lassen sich konturnahe Kühlkanäle entlang der Formkavität führen und so die Hotspots eliminieren, die bei der herkömmlichen Fertigung entstehen.

Das gesamte Engineering und die Realisierung solcher Werkzeugeinsätze bietet Renishaw unter der Marke „iQtemp“ an – eine gemeinsame Marke mit Listemann in Liechtenstein, ein Experte unter anderem für das Vakuumlöten. Das produzierte Bauteil wird dabei sehr viel gleichmäßiger und schneller temperiert, was sich positiv auf die Teilequalität und Zykluszeit auswirkt. Die intelligente Kombination von konventioneller Fertigung, AM und Vakuumlöten kann die Kühlzeiten von Spritzgussteilen um bis zu 60 % senken.

Allerdings haben additive Prozesse wie das Laserschmelzen verglichen mit zerspanenden oder umformenden Verfahren sehr lange Fertigungszeiten. Ein Bauteil mit etwa 300 mm Kantenlänge herzustellen, kann bis zu 20 Stunden dauern. Deshalb nutzt man das Laserschmelzen bisher überwiegend für Einzelstücke, um beispielsweise ein innovatives Design anhand eines vollwertigen Funktionsmodells zu verifizieren.

Bei kleinen Serien stehen vor allem die technischen Vorteile des Herstellprozesses und der generierten Bauteile im Fokus. Beispielsweise für die Luft- und Raumfahrtindustrie lassen sich durch Materialsubstitution oder Bauteiloptimierung wesentlich leichtere Teile fertigen. Bei speziellen Einspritzaggregaten für Turbinen sind bis zu 80 % Gewichtsreduktion realisierbar. Branchenkenner erwarten trotz der bisherigen Limitierungen, dass AM schon in naher Zukunft in einem wesentlich breiteren Anwendungsspektrum eine bedeutende Rolle spielen wird.

Renishaw assistiert mit Know-how

Allerdings erfordert dies im Vergleich zu bisherigen Produktionsprozessen grundlegend andere Vorgehensweisen. „Fertigungsbetriebe benötigen vor allem zusätzliches Know-how“, betont Maximilian Boulter, der bei Renishaw die Dienstleistungen für generativ hergestellte Bauteile leitet. „Fertigungstechniker müssen in der gesamten Prozesskette umdenken. Das betrifft das Bauteilkonzept, die Detailkonstruktion, die Programmierung der Fertigungsabläufe, den additiven Prozess auf der Maschine und die Nacharbeit der Bauteile.“

Um zu entscheiden, ob sich ein Bauteil profitabel durch Laserschmelzen herstellen lässt, sind fundierte Kenntnisse erforderlich. Unter anderem müssen Konstrukteure die Verfahrensabläufe des aufbauenden Verfahrens detailliert kennen. Nur so können sie fertigungsgerecht konstruieren.

Die in der Prozesskette beteiligten Fachleute müssen die Eigenschaften der Maschinen, Werkstoffe und damit generierten Bauteile richtig einschätzen können, um alle technischen und wirtschaftlichen Kriterien fundiert zu beurteilen. Um sich dafür zu trainieren und zu qualifizieren, benötigen sie einen kompetenten Partner. Dies ist unabdingbar, damit ein Fertigungsbetrieb von den Vorteilen des AM profitiert.

Mit seinen Laserschmelzanlagen hat Renishaw bereits ein weitreichendes Know-how erarbeitet. Im aktuell fertiggestellten Solution Center stellt der Messtechnik- und Maschinenhersteller nunmehr dieses Know-how den Anwendern der Technologie zur Verfügung. Die Spezialisten in Pliezhausen verfügen über sämtliche zum Laserschmelzen erforderlichen Einrichtungen und können alle Prozessschritte verwirklichen. Dazu gehören speziell konzipierte CAD/CAM- und Programmiersysteme, die Auf- und Nachbereitung des Pulvers, ein Werkstofflabor zur Analyse und Definition der Metallpulver, mehrere Laserschmelzanlagen mit verschieden großen Arbeitsräumen, ein 5-Achs-Bearbeitungszentrum zum Nacharbeiten additiv gefertigter Bauteile, Öfen zur Wärmebehandlung sowie Messmaschinen zum Verifizieren der gefertigten Geometrien.

Leistungen auswählen: bis hin zur Mietzelle

Besonders vorteilhaft ist, dass Anwender im Solution Center je nach individuellen Anforderungen den Service der Fachleute beanspruchen können. Beispielsweise können sie die Pliezhausener Experten beauftragen, für ein bisher gegossenes und spanend gefertigtes Bauteil die komplette Prozesskette des AM zu entwickeln – vom Design bis zum nachbearbeiteten und in der Qualität überwachten Bauteil. Oder sie können nur einen Teil dieser umfassenden Serviceleistung beauftragen. Etwa, ein für AM selbst konstruiertes Bauteil auf Laserschmelzanlagen herstellen zu lassen – einen Prototypen oder auch eine kleine Serie.

Im Solution Center wird es zudem umfangreich ausgestattete Fertigungsräume geben, die Anwender anmieten können zur Validierung der AM-Anlagentechnik, spezieller Applikationen und zur Materialentwicklung – die sogenannten Mietzellen. Die Interessenten können diese Mietzellen nach einer ausführlichen Unterweisung eigenständig nutzen, um einmal selbst die gesamte Prozesskette vom Design bis hin zur Nacharbeit zu verwirklichen. Die Spezialisten von Renishaw stehen mit Unterstützung, Beratung und Service bereit.

Jan-Peter Derrer, Produktmanager Additive Manufacturing bei Renishaw: „Mit diesem flexiblen Konzept unseres Solutions Center und den Mietzellen ermöglichen wir Fertigungsbetrieben, von den Vorteilen des Additive Manufacturing kurzfristig zu profitieren.“ Er betont noch einmal die Möglichkeiten: Eine Option sei, Bauteile in Auftrag zu geben, für die schon ein optimiertes, fertigungsgerechtes CAD/CAM-Design vorliege. In diesem Fall bietet sich Renishaw als Lohnfertiger an. Die andere Möglichkeit sieht er darin, für Fertigungsbetriebe ein bestehendes Bauteil zu optimieren und die Prozesskette so auszulegen, dass das Teil technisch und wirtschaftlich sinnvoll additiv hergestellt werden könne. Das Team berate dabei umfassend bis hin zur Qualitätssicherung durch geeignete Mess- und Prüfverfahren. „Wir sind aber auch so ehrlich und raten vom Laserschmelzen ab, wenn uns dieses Verfahren für ein Bauteil als ungeeignet erscheint.“

Haben die Experten in Pliezhausen die Prozesskette zur additiven Fertigung eines Bauteils erarbeitet und mit Protopyen verifiziert, übertragen sie diese auch zum Anwender. Der kann unter anderem Laserschmelzanlagen, Messtechnik und CAD/CAM-Software von Renishaw erwerben, um die Prozesskette bei sich zu installieren.

„Die offizielle Eröffnung unseres Solutions Center können wir zusammen mit den Mietzellen bereits in diesem Spätherbst gewährleisten“, kündigt Rainer Lotz an. „Diese einzigartige Additive-Manufacturing-Erlebniswelt wird keine Frage unbeantwortet lassen.“ Im nächsten Jahr fokussiere sich das Renishaw-Team dann weiter auf branchenspezifische Lösungen.

Zum Beispiel HiETA: Wärmetauscher

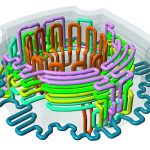

Mit Hilfe von Renishaw konnte die britische HiETA Technologies Ltd. ihre generative Fertigung auf Metallbasis von der Prototypenherstellung auf eine kommerzielle Produktion umstellen. Hintergrund: HiETA wurde 2011 gegründet, um leichte Konstruktionen für Wärmemanagement-Anwendungen via 3D-Metalldruck zu realisieren. Die Herausforderung: Wärmetauscher bestehen herkömmlich aus dünnen, aufwändig verschweißten Materialschichten.

So galt es zunächst zu bestätigen, dass mit AM ausreichend dünne Schichten in erforderlicher Qualität produziert werden können. Mit Renishaw erarbeitete HiETA Parametersätze, um undurchlässige Inconel-Schichten mit nur 150 µm Dicke zu drucken. Anschließend wurde als erster Versuch ein komplettes Wärmetauscher-Produkt additiv generiert. Das 3D-gedruckte Metall-Bauteil erfüllte die Anforderungen, benötigte jedoch eine Aufbauzeit von 17 Tagen. Verbesserungen bei Hard- und Software sowie Prozessparametern verkürzten diesen Zeitrahmen auf nur noch 80 h.

Die Komponente ist nun deutlich leichter. „Durch unsere Partnerschaft mit Renishaw haben wir Komponenten produziert, die in der Regel 40 % leichter und volumenmäßig kleiner sind als die Teile am Markt“, erklärt Stephen Mellor, Lead Project Engineer bei HiETA. „Mit herkömmlichen Methoden wäre dies nur schwer zu erzielen.“

Im Anschluss an den Erfolg investierte HiETA in das leistungsstarke Renishaw-System RenAM 500M, um Bauteile in geringen Mengen effizienter zu produzieren. „Wir stellen nun Teile für Motoren in kommerziellen Anwendungen und für anspruchsvolle Kunden her“, konstatiert Mellor. www.renishaw.de/hieta

Hier finden Sie mehr über: