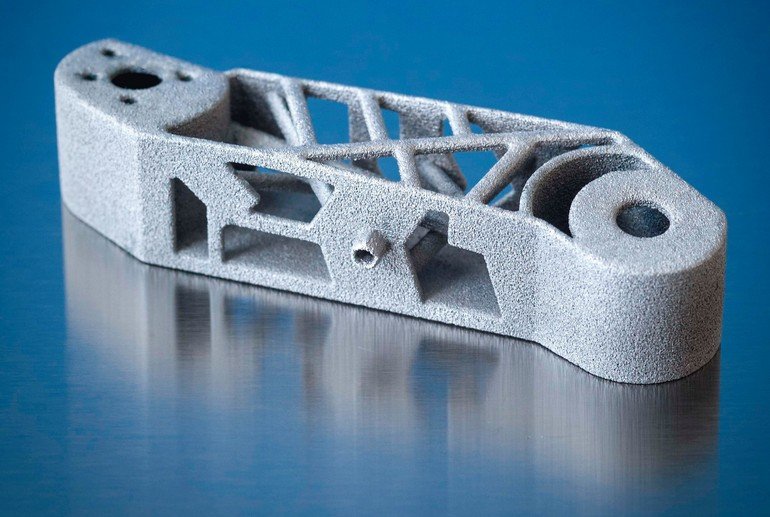

Additive Manufacturing (AM) ist eine aufstrebende Technologie, um Bauteile und Komponenten mit komplexer Geometrie in kleinen Stückzahlen herzustellen. „Allerdings ist aufgrund der unterschiedlichen Herstellprozesse die Oberfläche solcher Teile noch nicht optimal. Sie ist noch sehr rau und uneben“, erklärt Dr. Andreas Dietz, Geschäftsfeldleiter Luft- und Raumfahrt am Fraunhofer-Institut für Schicht- und Oberflächentechnik (IST) in Braunschweig. Darüber hinaus wird – wie auch bei konventionell gefertigten Teilen – oft noch eine zusätzliche Oberflächenfunktion erwartet. Das kann beispielsweise eine verschleißfeste oder auch eine elektrisch beziehungsweise thermisch leitfähige Schicht sein. Hier stößt die Oberflächentechnik noch an Grenzen, weil sich komplexe Geometrien nur schwer gleichmäßig beschichten lassen, da insbesondere bei galvanischen Verfahren die Ausbreitung der elektrischen Felder oder der Stofftransport behindert sind.

Vor diesem Hintergrund wurde 2017 mit Förderung des Bundesministeriums für Wirtschaft und Energie das Projekt Additive Manufacturing of Polymer Parts for Space, kurz Ampfors, gestartet, das noch bis Ende 2019 läuft. Partner sind das Fraunhofer IST, das Bremer Luft- und Raumfahrtunternehmen OHB und Rauch CNC Manufaktur, Baden-Baden. Ihr Ziel ist es, metallische Strukturbauteile in der Raumfahrt durch leichte Kunststoffteile zu ersetzen.

Die Vorteile von AM sind eine höhere Komplexität der Teile, reduzierte Masse und eine geringere Fertigungszeit. Dadurch können Satellitenstrukturen um bis zu 20 % leichter und um bis zu 50 % kostengünstiger gebaut werden. Die topologisch optimierten Komponenten aus dem 3D-Drucker weisen zunächst niedrigere mechanische Eigenschaften auf, die sich aber mit einer Metallbeschichtung optimieren lassen. Das Ergebnis ist ein Sandwich-Verbundwerkstoff, der die benötigten Merkmale verbesserte Festigkeit, Wärmeleitfähigkeit, elektrische Leitfähigkeit sowie verminderte Ausgaseffekte aufweist.

Hochleistungspolymere sollen Metalle ersetzen

Der Ausgasungseffekt ist ein großer Nachteil von Polymeren: Entsprechende Bauteile enthalten immer geringe Mengen an nicht umgesetzten Monomeren und geringe Anteile an Wasser. Unter den Vakuumbedingungen des Weltalls verdampfen Monomere und Wasser und kondensieren dann auf kalten Oberflächen. Einige Hochleistungspolymere wie Polyetheretherketon (PEEK) weisen aber nicht nur eine höhere mechanische Steifheit auf, sondern zeigen auch nicht das Ausgasungsproblem. Deshalb ist PEEK in traditioneller Form bereits ein erprobtes Material für Raumfahrt-Anwendungen. Für einen noch weiter reichenden Einsatz ist eine Metallisierung ähnlich wie bei anderen High-Performance-Polymeren PPS oder PEI sehr hilfreich. Im Ampfors-Projekt soll ermittelt werden, welche bestehenden Beschichtungsverfahren geeignet sind oder optimiert werden können.

Ein zusätzlicher Ansatz ist das neue Laser-Sinter-Verfahren Oligo Thermo Melt (OTM), das von Airbus entwickelt und patentiert wurde. Der Produktionsprozess mit Temperaturführung, erhöhter Laserleistung und strukturierter Bauteilplatzierung ist ein Meilenstein bei der Verarbeitung von Hochleistungskunststoffen im Pulverbett-Verfahren. Gegenüber dem bisher angewendeten Selektiven Lasersintern (SLS) wird das Pulverbett nur in geringem Umfang polymerisiert. Die endgültige Versinterung der Bauteile erfolgt durch eine neuartige Belichtungsstrategie.

Dieses neue AM-Verfahren ermöglicht eine qualitativ bessere Oberflächenbeschaffenheit und eine signifikante Verbesserung der mechanischen Festigkeitswerte. Außerdem wird die Pulver-Recyclingrate deutlich erhöht und das Entpulvern der gesinterten Teile wesentlich vereinfacht. Dies führt zu einer Qualitätssteigerung und ermöglicht bei industriellen Anwendungen die Senkung der Herstellungskosten. Rauch ist der weltweit erste industrielle Anwender dieser Technologie. Eine Pilotanlage wurde Ende 2017 installiert. Sobald die Testreihen abgeschlossen sind, wird die weltweit erste kommerzielle OTM-Anlage für die Produktion von 3D-Teilen zur Verfügung stehen. (sk)

Surface Technology Area

Oberflächentechnik ist ein Schwerpunkt der Hannover Messe vom 1. bis 5. April 2019. In der Surface-Technology-Area in Halle 5 präsentieren sich Unternehmen aus Teilereinigung und Vorbehandlung, Galvanotechnik, Lackiertechnik, Strahltechnik, industrieller Plasma-Oberflächentechnik, Nanotechnologie, Mess-, Prüf- und Analysegeräte sowie Dienstleistungen.

Hier finden Sie mehr über: