Messtechnik | Bei VW in Emden hat Witte, der Spezialist für Lochrasterplatten, den neuen Serienmessraum mit einem fahrerlosen Sandwichplatten-Transportsystem ausgestattet und so die Qualitätssicherung des Autobauers auf ein neues Niveau gehoben.

Das Volkswagenwerk in Emden gibt es seit 50 Jahren. Seit Mitte der sechziger Jahre ist die ostfriesische Stadt mit ihrem Hafen für den Autobauer das Tor zur Welt. Zuerst wurde in Emden der VW Käfer für den nordamerikanischen Markt gebaut. Danach entwickelte sich der Standort zum Leitwerk für den VW Passat. Der Konzern will bis zum Jahr 2018 rund eine Mrd. Euro in das Werk Emden investieren, damit die ostfriesische Innovationskraft auch in Zukunft erhalten bleibt.

Eine erste Marke setzte Volkswagen mit der neuen Karosseriebauhalle, die Mitte 2014 den Betrieb aufnahm. Auf rund 63 000 m² wird hier mit über tausend Robotern der neue VW Passat gebaut. Ein zentrales Element der Halle ist der ebenfalls neu konzipierte Serienmessraum, der nicht mehr wie früher üblich innerhalb der Fertigungsinseln liegt, sondern mit seinen knapp 900 m² am Rand der Fertigung angesiedelt ist. „In unserem neuen Serienmessraum prüfen wir alle 26 definierten Hauptbaugruppen, aus denen der neue Passat entsteht“, erklärt Projektleiter Günther Fisser. „Berücksichtigt man noch weitere Ausführungen wie Rechts- und Linkslenker oder verschiedene Antriebsvarianten, dann entstehen aus den Baugruppen maximal 96 verschiedene Fahrzeuge.“

Mit dem neuen Messraum wollten die Ostfriesen vor allem die Effizienz steigern. Es ging also nicht nur darum, die Qualität zu sichern, sondern auch Zeiten zu sparen. Dies schien vor allem beim Rüsten der Messmaschinen möglich. So entwickelte sich die Vision von einem Messraum mit einem Rüstbereich, wo alle Baugruppen auf Messplatten fixiert werden können, ohne dass dabei Aufnahmen und Vorrichtungen gewechselt werden müssen. Die Messplatten müssen dafür automatisch in die Messbereiche fahren, wo alle benötigten Prüfmaße erfasst und ausgewertet werden. Auch für schwer erfassbare Designelemente sollten geeignete Mess-Systeme vorhanden sein.

Um diese Vorstellung von einem teilautomatisierten Messraum umzusetzen, loteten die Verantwortlichen die technischen Möglichkeiten aus und diskutierten mit potentiellen Ausrüstern. Allein die Anforderungen an die Aufspannplatten, die in horizontaler und vertikaler Bauweise gebraucht wurden, waren hoch und schränkten den Kreis der Anbieter bereits deutlich ein. Die Platten sollten einerseits sehr genau, andererseits aber begehbar sein. Sie mussten kompakt gebaut sein, aber dennoch umfangreiche Antriebs-, Steuerungs- und Sicherheitstechnik enthalten. Und schließlich sollten sich die Aufspannsysteme automatisch auf einem bodenebenen Schienensystem verfahren lassen, um die Begehbarkeit des Raums in keiner Weise einzuschränken.

Die Wahl fiel schließlich auf die Horst Witte Gerätebau Barskamp KG. „Witte ist uns als Hersteller für Aufnahmetechnik und Lochrasterplatten bekannt“, erzählt Günther Fisser. „Mit dem Unternehmen arbeiten wir seit langem in verschiedenen Bereichen der Qualitätssicherung zusammen.“ Auch dieses Mal haben sich die Spezialisten aus Bleckede der Herausforderung gestellt und bereit erklärt, eine individuelle Lösung zu entwickeln. „Das Ergebnis ist so einmalig wie unser gesamter Messraum“, schwärmt VW-Mann Fisser.

Witte übernahm die Verantwortung für die komplette Beschickungsanlage. Diese besteht aus elf Transport-Messplatten mit Schienenweg, Fahrrechnern und Sicherheitstechnik. Allein die Messplatten sind pure Hightech. Die Sandwichplatten aus Aluminium dienen als Basis für Messaufnahmen und als Transportplatten. Sie bieten dabei eine hohe Präzision und Steifigkeit bei vergleichsweise geringem Gewicht. Das Wesentliche steckt jedoch im Innern des Alu-Sandwichsystems. Neben den Versteifungselementen und der Steuerungs-, Antriebs- und Sicherheitstechnik mussten zudem Hydraulikbauteile und Akkus Platz finden. Zudem mussten die Entwickler notwendige Durchlässe vorsehen und durften trotzdem die Steifigkeit der Platte nicht aus den Augen verlieren.

Der nächste Knackpunkt war die Bewegung der Transport-Messplatten auf den bodenebenen Rundschienen. Dazu entwickelte Witte ein Rollensystem mit Elektroantrieb, dessen integrierte Akkus auf den Parkpositionen im Rüstbereich permanent geladen werden. Um von jedem der elf Rüstplätze in die drei gegenüberliegenden Mess-Stationen zu gelangen, enthält das Schienensystem einen Quertransportweg. Dieser Punkt war eine echte Herausforderung für Witte. Kaum einfacher war die genaue Positionierung der Platte im Messvolumen. Während sich ein normales fahrerloses Transportsystem im Bereich mehrerer Millimeter positioniert, hat Witte eine weitaus genauere Lösung zu bieten. Die reproduzierbare, auf 0,1 mm exakte Positionierung der Transport-Messplatten wird durch im Fußboden eingelassene Systeme ermöglicht.

Die gesamte Koordination im Messraum übernimmt ein Leitrechner, mit dem auch Messplatten, Fahrrechner und Sicherheitstechnik verbunden sind. Der Rechner sorgt dafür, dass die Messvorgänge automatisch ablaufen. Eine geringfügige Unterstützung durch den Bediener ist nur zu Beginn notwendig, wenn die Baugruppen angeliefert werden. Diese müssen zunächst über Scanner, die an beiden Eingangstoren stationiert sind, identifiziert und registriert werden. Der Leitrechner weist dann der Baugruppe eine der elf Transportplatten zu, von denen fünf mit vertikalen und sechs mit horizontalen Aufnahmesystemen ausgestattet sind. Ist die Messplatte bestückt, kommuniziert der Leitrechner mit den Messgeräten und einem so genannten Supervisor, der alle Messprogramme verwaltet. Innerhalb weniger Sekunden werden der Platte ein Messplatz und das richtige Messprogramm zugeordnet. Sobald der Messplatz frei ist, macht sich die Platte auf den Weg zur Mess-Station.

Auch die in Emden eingesetzte Messtechnik soll Maßstäbe setzen. So sind bereits in der Karosseriebauhalle roboterunterstützte Inline-Mess-Stationen nachgelagert, die zu hundert Prozent jedes Bauteil prüfen. Da an dieser Stelle jedoch noch nicht alle Funktionsmaße erfasst werden können, soll durch den Serienmessraum die Inline-Messtechnik abgesichert werden. Dazu werden in regelmäßigen Abständen Baugruppen aus der Serienfertigung entnommen und in den Messraum geliefert, wo sämtliche Prüfmerkmale gemessen werden. Dabei kommen rund 10 000 Messpunkte zusammen, aus denen 1200 bis 1300 Funktionsmaße generiert werden. Aus den erfassten Werten erstellen die Messtechniker schließlich einen so genannten Master-Datensatz, der die Konformität und Korrelation der Inline-Messtechnik in der Karosseriebauhalle absichert. Für diese Aufgabe stehen im Messraum zwei Duplex-Koordinatenmessgeräte zur Verfügung. Sie erfassen in der Regel die geforderten Prüfmerkmale taktil, können aber mit ihren optischen Sensoren auch scannen.

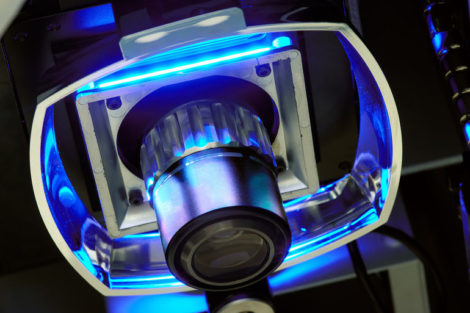

Neben der bewährten Koordinatenmesstechnik kommt eine so genannte photogrammetrische Duplex-Messzelle zum Einsatz, die auf beiden Seiten mit einem Roboter auf Linearachsen flankiert ist. Günther Fisser ist von der Technik begeistert: „Ich habe noch nie so eine Messzelle in der Serienmessung gesehen.“ Das System kann auf engem Raum und sehr schnell alle Ausschnitte für Türen und Deckel sowie Front- und Heckfester messen. Es lassen sich zudem Designobjekte erfassen. Hierzu gehören zum Beispiel die so genannte Tornadolinie oder die Dachkantenlinie am Seitenteil. „Das sind entscheidende, optische Qualitätsmerkmale“, betont Fisser. Die Messmöglichkeiten reichen bis zur kompletten Digitalisierung der Karosserie. (ub) •

Teilen: