Die letzten Zehntelsekunden will Reis aus seinen Robotern herauskitzeln. Die Hessen setzen dafür ein mathematisches Optimierungsprogramm ein, das vom Anwender erstellte Bewegungsabläufe verbessert, die Bahn aber nicht verändert.

Mit verbesserten Steuerungskonzepten und mathematisch optimierten Bewegungsabläufen holt die Obernburger Reis GmbH & Co Maschinenfabrik, kurz Reis Robotics, die letzten Reserven aus ihren Robotern heraus. „Die Performance ist heute wichtiger denn je, da für Fertigungsanlagen immer kürzere Taktzeiten gefordert werden“, begründet Geschäftsführer Dr. Michael Wenzel diese Herangehensweise. Oft seien Zehntelsekunden entscheidend. Der Forderung nach immer leistungsfähigeren Produktionsanlagen könne sich kein Roboterhersteller entziehen.

Die Möglichkeiten, die Reis anbietet, setzen an verschiedenen Stellen im Produktionsprozess an. Die Grundlage bildet eine neue Steuerung. Die Robot-Star V PCX ist in einem Industrie-PC mit 64 MB Arbeitsspeicher zu Hause, wovon wiederum 8 MB für Anwenderprogramme zur Verfügung stehen. Diese Kapazität entspricht etwa 40 000 Raumpositionen. Der Interpolationstakt von 6 bis 10 ms ermöglicht laut Wenzel hohe Bahngenauigkeiten, der Lageregeltakt beträgt, je nach Anforderung an die Genauigkeit, 133 bis 500 µm.

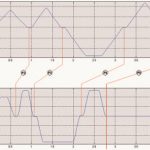

Auf diesem System baut der Reis-Optimizer auf, ein Programm, das sehr rechenintensiv arbeitet und zeitoptimale Bewegungsabläufe ermittelt. Es optimiert die vom Anwender programmierten Bewegungen in der Beschleunigungs- und Abbremsphase. Auf diese Weise sollen die Maschinenreserven hinsichtlich Reglerstrom und Motormoment immer optimal ausgenutzt werden, ohne die Antriebskomponenten zu überlasten, versichert der Reis-Chef. Um die optimierten Programme in reale Bewegungen umzusetzen, bieten die Obernburger ein Peripherieachsenkonzept an, das vielfältige Möglichkeiten und sehr kurze Bewegungszyklen aufweisen soll. Die Geschwindigkeiten bleiben unter der Kontrolle des Programmierers, da sie eine qualitätsbestimmende Kenngröße im Produktionsprozess darstellen können.

Verfügbare Antriebsleistung optimal genutzt

Optimiert wird während der Bewegung: Ein mathematisches Robotermodell ermittelt ständig das maximal verfügbare Motormoment in Abhängigkeit von den Roboterachsstellungen und der Nutzlast. Es verbessert die Bewegungsparameter derart, dass die verfügbare Antriebsleistung optimal genutzt wird. So kann in jedem Betriebszustand des Roboters immer eine zeitoptimale Bewegung erreicht werden. Das Robotermodell kann auch Zusatzlasten auf verschiedenen Roboterachsen einbeziehen und wechselnde Nutzlasten berücksichtigen. Die Funktion lässt sich an beliebigen Stellen im Programmablauf zu- und abschalten. Das ermöglicht es, die Bewegung für die Handhabung empfindlicher Werkstücke oder den Transport flüssiger Materialen anzupassen, beispielsweise beim Kokillenguss.

Eine typische Anwendung ist das Palettieren. Bei den ständigen Lastwechseln zwischen Palettierfahrt und Leerfahrt sowie den sich ständig ändernden Palettierbewegungen könne der Optimizer sein volles Potenzial ausschöpfen. Michael Wenzel: „Hier können wir problemlos Zykluszeitgewinne von 30 Prozent erreichen.“

Da die Optimierung während der Roboterbewegung erfolgt, kann die Steuerung bei Änderungen im Programmablauf sofort reagieren. Entscheidet zum Beispiel ein Sensor, dass sich ein Ausschussteil im Greifer befindet, muss der Roboter eine Notablageposition anfahren, um das Teil dort abzulegen. Diese nicht planmäßige Bewegung wird ebenfalls automatisch optimiert.

Der Optimizer greift nur in das Verfahrprofil einer programmierten Bewegung ein. Die Bahn selbst bleibt so, wie sie der Anwender programmiert hat. Es entsteht also keine Kollisionsgefahr durch veränderte Roboterbewegungen.

Die Vorteile des Programms im Überblick:

– Keine Vorkenntnisse erforderlich.

– Das zeitaufwendige Optimieren von Bewegungsprogrammen und Maschinenparametern entfällt.

– Der Optimierungsgrad kann im Programm zwischen 0 und 100 % frei gewählt werden. Dadurch ist zeitoptimaler Betrieb oder applikationsbedingt reduzierter Betrieb einstellbar.

– Je nach Bewegungsprogramm sind Zykluszeitgewinne bis zu 30% möglich.

– Die Funktion ist für alle Reis-Roboterkinematiken verfügbar. tp

Teilen: