Mit Hilfe leistungsfähiger Simulationssoftware lassen sich Robotersysteme offline optimieren. Aufwändige Versuchs- und Rüstzeiten sowie Produktionsausfälle bei Produktumstellungen werden vermieden.

Hans P. Fritsche ist Technik-Journalist in Gernsheim

Kurze Produktlebenszyklen, eine wachsende Variantenvielfalt und der steigende Kostendruck auf internationalen Märkten erfordern flexible und vollautomatisierte Fertigungsprozesse. Dabei bietet die Simulation realer Prozesse am Computer und die Übertragung der ermittelten Prozessdaten in die Robotersteuerung erhebliche wirtschaftliche und technische Vorteile.

Schon in der Planungsphase einer neuen Produktionslinie gilt es, Schwachstellen der Konzeption zu ermitteln und zu beseitigen. So lassen sich mit Simulationsprogrammen beispielsweise Bewegungsbahnen von Robotern virtuell analysieren und optimieren, bevor der Roboter in die reale Anlage integriert oder eine Maschine gebaut wird.

Konstrukteure erkennen in der Simulation eventuelle Kollisionen mit anderen Anlagenteilen und können geeignete Gegenmaßnahmen ergreifen. Weiterhin hilft die Software, die Transportwege innerhalb von Fertigungszellen rationeller zu gestalten und kompaktere Roboterzellen zu bauen. Die Simulation realer Prozesse umfasst auch die Schnittstellen zwischen Roboter und benachbarten Maschinen oder Anlagen wie Fördereinrichtungen und Positioniersystemen.

Moderne Simulationssoftware bildet nicht nur die physischen Prozesse realitätsnah ab, sondern ermittelt auch die erforderlichen Parameter für das Programmieren der Roboterprozesssteuerung. Dies verkürzt die als Time-to-Market bezeichnete Zeitspanne von der Produktidee bis zur Auslieferung in den Handel – ein wichtiger Wettbewerbsaspekt. Simulationsprogramme sind außer für Konstrukteure, Planer und Entwickler auch für die Produktionsverantwortlichen interessant: Sie können damit vorhandene Robotersysteme offline optimieren und aufwendige Versuchs- und Rüstzeiten sowie Produktionsausfälle bei Produktumstellungen vermeiden.

Mit dem Simulationsprogramm Robot-Studio der ABB Automation GmbH, Friedberg, lassen sich – ohne Unterbrechung laufender Produktionsprozesse – Programme für ABB-Industrieroboter komfortabel am PC erstellen. Dazu bildet Robot-Studio eine exakte Kopie des realen Roboters in der virtuellen PC-Umgebung nach – inklusive der Kompaktsteuerung IRC5 mit integrierter Funktion Multi-Move und der Bedieneinheit Flex-Pendant.

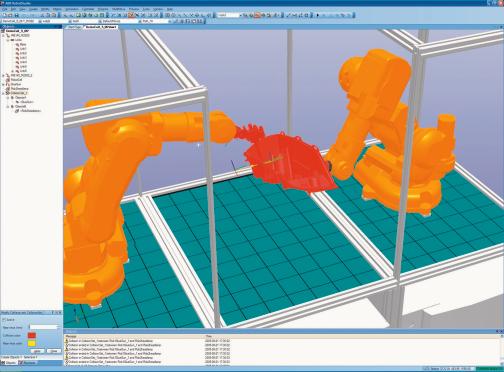

Nur so lassen sich die Roboterbewegungen mit der gesamten Konfiguration der Robotersteuerung simulieren und in einer 3D-Animation visualisieren. Anwender kontrollieren mit der virtuellen IRC5- Steuerung realitätsnah bis zu 36 Achsen. Diese verteilen sich auf bis zu vier unabhängig voneinander arbeitende Roboter sowie zusätzliche externe Achsen.

Die Simulation koordiniert arbeitender Roboter in einer gemeinsamen Produktionszelle bietet viele Optionen, um Prozesse zur Serienreife zu entwickeln. So kann ein Handhabungsroboter Teile aus einer Formanlage entnehmen und dann als Positionierroboter fungieren. Dabei hält und dreht er das Teil stets so, dass andere Bearbeitungsroboter immer in optimaler Position am Bauteil arbeiten können, beispielsweise beim Entgraten, Laserschneiden oder Schweißen. Simulationen helfen, zeit- und kostenintensive manuelle Zwischenschritte für das Handling einzusparen. Eine optimierte und koordinierte Bewegung mehrerer Roboter unter Multi-Move reduziert periphere Hilfsvorrichtungen, da mehrere Prozessroboter gleichzeitig an einem Werkstückpositionierer arbeiten.

Die Ergebnisse solcher Simulationen können sich sehen lassen: Kürzere Taktzeiten, schnellere Produktwechsel, kürzere Anlaufzeiten, deutlich höhere Fertigungsgeschwindigkeiten und eine bessere Maschinenausnutzung. Das folgende Anwendungsbeispiel zeigt den Einsatz von Robot-Studio in der Praxis.

Bislang wurden Gießfilter manuell in Formanlagen eingelegt, da Automatisierungslösungen immer wieder am positionierten Zuführen scheiterten. Um die Filter von der Verpackung in die Zentrierungen oder Magazine eines Filtereinlegers zu bekommen, war stets ein kostenintensiver manueller Arbeitsschritt erforderlich.

Der ABB-Systempartner Robotec Engineering GmbH, Bad Säckingen, ein Anbieter schlüsselfertiger Sonderanlagen für Gießereien, hat einen neuartigen robotergestützten, flexiblen Filtereinleger auf Basis der Robotersteuerung IRC5 entwickelt. „Unser System nimmt Sedex-Filter der Firma Foseco direkt vom Verpackungsstapel und legt sie in eine Formanlage ein“, erklärt Heinz Nitsch, einer der beiden Geschäftsführer von Robotec Engineering. Die Basis des Filtereinlegers, der auch auf andere Filter zu adaptieren ist, bilden zwei kooperierende ABB-Roboter des Typs IRB 140.

Manuelle Arbeiten sind nur noch zu Prozessbeginn erforderlich: Ein Werker schneidet den Deckel der Verpackungsschachtel auf, stülpt diese auf ein Förderband und zieht die Kartonverpackung ab. Alle folgenden Arbeiten erledigt der Filtereinleger vollkommen autark.

Zunächst taktet das Förderband einen Filterstapel in die Anlage, wo der erste IRB 140 mit seinen Sensoren den Stapel auf dem Förderband sucht und dessen Lage misst. Anschließend nimmt er mit zwei Saugdüsen jeweils zwei Filter vom Stapel und legt sie zum exakten Ausrichten in eine Zentrierstation mit mehreren Ablageplätzen. Diese Station entkoppelt auch die beiden Roboter. So erhält der Entnahme-Roboter genügend Zeit, einen neuen Stapel über das Förderband einzuschleusen, ohne gleichzeitig den Takt des Einlegeroboters auszubremsen. Der Entnahmeroboter benötigt diese Zeit auch zusätzlich für das Abziehen der Papierzwischenlagen vom Filterstapel.

Die Zentrierstation puffert die Filter in zwei Lagen zu jeweils sechs Stück übereinander. Eine pneumatische Vorrichtung schiebt die Filter der unteren Lage an einen mechanischen Anschlag. Die so positionierten Teile nimmt der Einlegeroboter einzeln heraus. Dann öffnet sich die Zentrierstation, und der IRB 140 fährt mit dem Filter im Greifer über eine Absaugvorrichtung, um den Filterabrieb zu entfernen. Erst dann legt der Roboter den Filter in die Formanlage ein.

Frei definierte Ablagepunkte sind als Koordinaten im Programm des Roboters gespeichert. Alle Einlegepunkte beziehen sich auf einen Referenzpunkt, und nur dieser muss bei der Inbetriebnahme dem System „antrainiert“ werden. Alle Referenz-Koordinaten sind typenabhängig in einer Datei gespeichert und stehen automatisch bei Typenwechsel zur Verfügung. Ist ein Stapel abgearbeitet, taktet das Förderband den nächsten in die Anlage hinein.

Zum Auslegen und Testen der Anwendung nutzte Robotec Engineering das Software-Modul Virtual IRC5 von Robot-Studio. „Wir testeten die komplette Anwendung zuerst auf Virtual IRC5 und befreiten sie von Fehlern, bevor wir sie erstmals in den realen Controller einspielten“, berichtet Nitsch. Neben der erzielten Einsparung von Personalkosten nennt er einen weiteren Punkt, der für das neue Verfahren spricht: „Durch die Sensormessung haben wir gleichzeitig eine Qualitätskontrolle, ob der Filter überhaupt eingelegt wurde und richtig sitzt.“

Informationstipp Simulationen dienen neben dem Optimieren technischer Prozesse auch der Sicherheit von Mensch und Maschine. ABB zeigt hierzu auf der Messe Automatica in München, Halle B2, Stand 520, ein modulares System mit zahlreichen Sicherheitsfunktionen.

Simulationen sparen manuelle Zwischenschritte für das Handling ein

Teilen: