Wegen der hohen Prozesstemperatur lassen sich Leichtmetalle, Stähle und Kunststoffe nicht direkt mit künstlichen Diamanten beschichten. Der Forschungsverbund Forlayer entwickelt daher aufklebbare Diamantfolien.

Ein Juwelier weiß Original und Imitat bei Diamanten voneinander zu unterscheiden. Werkzeughersteller sollten sich dieses Know-how nach Ansicht von Dr. Stefan Rosiwal ebenfalls aneignen: „Wir verstehen uns auf das Original, also kristallinen Diamant. Er stellt aufgrund seiner Härte, seiner extrem niedrigen Reibung und seiner chemischen Stabilität die ultimative Verschleißschutzschicht dar. Bei DLC hingegen, also Diamond Like Carbon, handelt es sich nur um eine amorphe Kohlenstoffschicht mit diamantähnlichen Eigenschaften. Das ist so zu sagen der kleine und kostengünstigere Bruder von kristallinem Diamant“, stellt er klar.

Rosiwal ist Forscher am Lehrstuhl Werkstoffkunde und Technologie der Metalle (WTM) der Friedrich-Alexander-Universität Erlangen-Nürnberg, der innerhalb des bayerischen Forschungsverbunds Forlayer absolutes Neuland betritt: Forlayer befasst sich allgemein mit der Verschleißreduzierung von Werkzeugen. Und Rosiwal will mit seinem Team sowie Partnern aus der Industrie wie der Rösler Oberflächentechnik GmbH, Bad Staffelstein, oder der Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig, für diesen Zweck flexible, höchstfeste Verschleißschutzfolien aus Nanodiamant zur Produktionsreife bringen, die anschließend auf Werkzeuge appliziert werden sollen.

Welche Vorteile kristalline Diamantbeschichtungen im Mikrobereich bringen, sieht man bei den keramischen Gleitringen aus Siliziumkarbid (SiC) von EagleBurgmann, Wolfratshausen: Die Werte für Verschleißschutz, Wärmeleitfähigkeit und chemische Beständigkeit sind so gut, dass Kunden bei ihren Industriepumpen damit erhebliche Kosten- und Energieeinsparungen erzielen. „SiC ist allerdings leicht zu beschichten, dem macht die hohe Temperatur nichts aus“, sagt Rosiwal. Denn die Diamantschichten werden bei 800 °C im CVD-Verfahren (Chemical Vapour Deposition, chemische Gasphasenabscheidung) hergestellt.

Diese Temperaturen sind bei Leichtmetallen und Kunststoffen nicht möglich, diese würden schmelzen oder sich zersetzen. Und bei Stählen ist keine direkte Beschichtung möglich, da Eisen bei diesen Temperaturen mit Kohlenstoff reagiert und Graphit bildet, der zweiten, weichen Kohlenstoffart neben Diamant. „Insofern ist eine Beschichtung dieser Werkstoffe derzeit nur mit stabilen Hochtemperatur-Zwischenschichten möglich“, so Rosiwal.

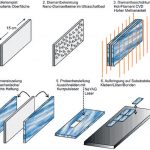

Als kostengünstigere Alternative vor allem für Bauteile mit einfachen Geometrien sollen sich die am WTM in der Entwicklung befindlichen Diamantfolien erweisen, die zwischen 30 und 100 µm dick sein sollen. Durch die Nano-Korngrößen liegt deren mechanische Stabilität laut dem Wissenschaftler noch weit über der von mikrokristallinem Diamant. „Allerdings ist die Wärmeleitfähigkeit nicht mehr ganz so hoch.“ Zudem schließt er das Applizieren der flächigen Folie auf Werkzeuge mit komplexen Geometrien aus.

Im Forlayer-Projekt erproben die Industrieunternehmen in eigenen Testständen die verschiedenen Diamantfolien und unterschiedliche Verbindungstechniken an Werkzeugen wie Wurfschaufeln aus Stahlguss, die etwa in Großstrahlanlagen für die Blechbearbeitung zum Einsatz kommen. „Da die hohe Erosionsbelastung durch die großen Korngrößen der harten Strahlpartikel stabile selbsttragende Oberflächen erfordert, kommen hier eventuell dickere Nanodiamantfolien zum Einsatz“, sagt Rosiwal. Als großer Vorteil für diese Anwendung könnte sich die Verwendung von kostengünstigeren und leichteren Wurfschaufelwerkstoffen wie Aluminium oder Kunststoff erweisen, die allerdings an Verschleißbereichen vollständig durch die Folien bedeckt sein müssen. Dies würde das Gewicht der rotierenden Teile und damit auch den Stromverbrauch der Schleuderanlagen deutlich senken.

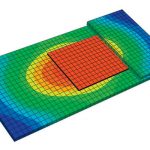

Zudem soll ein Modellwerkzeug für den Kunststoffspritzguss aus einem Standardwerkzeugstahl hergestellt werden. In diesem sind Oberflächenbereiche durch herausnehmbare Einsätze so gestaltet, dass beim Spritzguss von ungefüllten beziehungsweise gefüllten Kunststoffen verstärkt Anhaftungen oder Verschleiß auftreten können. Um dies zu vermeiden, werden diese aus Stahl oder Aluminium gefertigten Einsätze mit Nanodiamantfolien belegt.

Von Interesse sind dabei die Aspekte der leichteren Entformbarkeit und des Einsatzes von mit Nanodiamantfolie belegtem Aluminium statt Stahl als Werkzeugwerkstoff. Um einen direkten Eigenschaftsvergleich zu erstellen, soll im Projekt auch eine direkte CVD-Diamantbeschichtung der Werkzeuge versucht werden.

Die Optimierung der Diamantfolien steht derzeit an erster Stelle im Projekt, das im August 2008 gestartet ist. „Wir arbeiten noch daran, die Diamantschichten ausreichend schnell wachsen zu lassen, um die Wirtschaftlichkeit im industriellen Einsatz zu gewährleisten“, erklärt Rosiwal. Angestrebt sei ein Wachstum von 1 µm in der Stunde.

In wie weit sich die Diamantfolie für Werkzeuganbieter und deren Kunden rechnet, hängt indes von vielen Faktoren ab: „Dass sich die Standzeiten von Werkzeugen dadurch deutlich erhöhen werden, dürfte klar sein. Wir gehen davon aus, dass durch die Reduzierung der Reibung die untersuchten Prozesse mit deutlich weniger Reibungsverlusten ablaufen. Somit spart der Anwender auch Energiekosten. Doch dies alles müssen wir erst noch verifizieren. Forlayer läuft ja noch mehr als zwei Jahre“, so der Projektverantwortliche. Derzeit schätzt er die Beschichtungskosten auf 15 000 Euro pro m2, also 1,50 Euro pro cm2. Vergleiche mit DLC, das gegenwärtig in Automobilbereich schon im Millionenstückzahlen zum Einsatz kommt, will er nicht ziehen, da der Preis immer mit zunehmender Stückanzahl sinke.

Zudem erweist sich das Verfahren im derzeitigen Forschungsstadium noch als relativ aufwändig. Die Foliensubstrate müssen vor dem Gang in die Hochtemperaturkammer vorab mit Nanodiamant bekeimt werden. Außerdem ist der CVD-Prozess noch nicht hinreichend erprobt: Rund um den Globus sind laut Rosiwal gerade einmal 20 bis 30 solcher Großanlagen im Einsatz, mit denen sich die Diamantfolie herstellen lässt. Das WTM in Erlangen hat Anfang des Jahres erst eine der weltweit größten Anlagen in Betrieb genommen, gebaut von der Cemecon AG, Würselen. Eine Gesamtfläche von etwa 0,5 m2 lässt sich damit in einem Vorgang beschichten.

Doch die Herstellung der Folie ist nur ein Arbeitsschritt. Denn diese muss schließlich noch auf das Werkzeug aufgebracht werden. Rosiwal favorisiert dabei das einfache Kleben. Doch er gibt zu: „Die Ebenheit und Inertheit der Diamantoberfläche stellen eine große Herausforderung für eine haftfeste Klebeverbindung dar. Die Oberfläche zeichnet sich durch eine geringe Adhäsionsneigung und Hydrophobizität aus.“ Er hofft, mit Silazanen eine Lösung zu finden. Dabei handelt es sich um einen neuen Klebstoff für hochfeste keramische Verbindungen, die an der Universität Bayreuth entwickelt wurden. Darüber hinaus werden im Projekt mit den Industriepartnern das Löten der Folien auf Metallträgern beziehungsweise das Reibschweißen für die Anbindung an empfindliche Kunststoffoberflächen erprobt.

Sabine Koll Journalistin in Böblingen

Verschleißreduktion ist das große Ziel

Insgesamt fünf Forschungsinstitute und 21 Industriepartner sind am Forschungsverbund Forlayer beteiligt, für das für die Dauer von drei Jahren 4,25 Mio. Euro von der bayerischen Forschungsstiftung bereitgestellt werden. Sechs Teilprojekte wurden identifiziert. So geht es neben der Herstellung von Nanodiamantfolien beispielsweise in einem Teilprojekt um Werkzeugbeschichtungssysteme zur Verbesserung der tribologischen Bedingungen beim Presshärten, einer Verfahrenskombination aus Warmblechumformung und Vergüten in einem Prozessschritt. Die Projektleitung hat der Lehrstuhl für Fertigungstechnologie an der Friedrich-Alexander-Universität Erlangen-Nürnberg übernommen. Erprobt werden hier verschleißmindernde Beschichtungssysteme auf Aluminiumchromnitrid-Basis. Durch ihren Einsatz können der Verschleiß des Werkzeugs vermindert und damit dessen Standzeit verlängert sowie kostenintensive Nacharbeitsintervalle reduziert werden.

Teilen: