Forscher der TU München entwickelten ein Spritzgießwerkzeug, mit dem sich selbst Einzelteile effizient herstellen lassen. Untersuchungen zeigten: Bis zu Losen von 1800 Bauteilen ist das Verfahren wirtschaftlicher als der konventionelle Prototypen-Werkzeugbau.

Der Wandel vom Verkäufermarkt zum Käufermarkt führt zu einer ständig wachsenden Anzahl individueller Produkte bei gleichzeitig sinkenden Stückzahlen pro Variante. Anwender von Serienfertigungsverfahren, wie beispielsweise dem Spritzgießen, sehen sich daher zunehmend mit der Schwierigkeit konfrontiert, teure Werkzeugkosten auf eine geringer werdende Anzahl an hergestellten Bauteilen umlegen zu müssen. Die Wirtschaftlichkeit dieser werkzeugbasierten Fertigungsverfahren sinkt damit zunehmend. Der Ansatz, ein Spritzgießwerkzeug für mehrere Geometrien wiederverwendbar einzusetzen, erscheint vor diesem Hintergrund sehr vielversprechend.

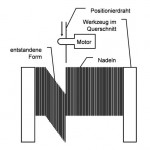

Am Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) der Technischen Universität München (TUM) wird derzeit ein Werkzeugsystem für das Spritzgießen entwickelt, das beliebige Geometrien mit geringem Änderungsaufwand durch ein einziges Werkzeug herstellbar macht. Das Projekt wurde im Rahmen des von der Bayerischen Forschungsstiftung finanzierten Verbunds ForWerkzeug initiiert. Mit diesem Werkzeugsystem wird das Spritzgießen bei Kleinserien bis hin zur Losgröße 1 wirtschaftlich einsetzbar. Es basiert auf einer formflexiblen Werkzeugoberfläche, die je nach Bedarf automatisiert eingestellt werden kann. Das zu Grunde liegende Prinzip beinhaltet eine Vielzahl an axial verstellbaren, in einem Formrahmen angeordneten Nadeln. Durch einen automatisch arbeitenden Einstellmechanismus wird jede Nadel gezielt in ihrer Höhe eingestellt und gegen erneutes Verschieben gesichert. Die damit entstehende Kavität kann zur Formgebung des Spritzlings eingesetzt werden. Nach erfolgreicher Injektion des Kunststoffs bietet das Rückverschieben der Nadeln in die Ursprungsposition die Möglichkeit, eine neue Geometrie automatisch einzuprägen und somit ein weiteres Produkt herzustellen.

Derzeit befindet sich das beschriebene System in der Erprobungsphase. Ein bereits gefertigter Demonstrator einer Werkzeughälfte mit einem maximalen Abformvolumen von 100 mm x 100 mm x 50 mm dient dabei als Prototyp. Spritzgießrelevante Funktionen, wie beispielsweise das Auswerferpaket, können in das formflexible Werkzeug integriert werden. Dazu ersetzen im Querschnitt quadratische Führungshülsen entsprechende Bereiche der Nadeln, in denen der Auswerferstift gelagert wird. Beim Einbringen einer neuen Kavität werden die Auswerferhülsen wieder durch Nadelpakete substituiert. In gleicher Weise kann ein Angusssystem integriert werden.

Hinterschnitte sind bei diesem Werkzeugkonzept über den Einsatz konventionell gefertigter Einlegekerne zu realisieren. Diese können in das Nadelkissen eingesetzt und nach erfolgtem Spritzvorgang gemeinsam mit dem Spritzling entnommen werden. Durch erneutes Einlegen der Kerne in den Nadelverbund können weitere Teile gespritzt werden. Im Vergleich zum Einsatz eines Schiebers verlängert sich dadurch zwar die Zykluszeit, beim Einsatzgebiet dieses Werkzeugsystems im Prototypen- und Kleinserienbetrieb spielt das allerdings nur eine sekundäre Rolle. Hier sind vor allem die Werkzeugkosten und nicht die Spritzkosten oder -zeiten ausschlaggebend.

Weil sich die Nadelrasterung direkt abformt, lässt sich durch die alleinige Verwendung der Nadeln zur Formgebung keine optimale Oberflächenqualität am Spritzling erzielen. Im nicht sichtbaren Bereich von Bauteilen ist diese geringe Qualität jedoch tolerierbar, und die feinen Nadeln können direkt eingesetzt werden. Für den sichtbaren Bereich von Bauteilen wurden zur Optimierung der Abformgenauigkeit zusätzliche Lösungsstrategien entwickelt, die die Nadelrasterung minimieren oder sogar ganz verhindern. Ein beispielhaftes Konzept sieht vor, nach dem Einstellen der Kavität einen Fräs- oder Schleifprozess durchzuführen. Die Wiederverwendbarkeit und Flexibilität des Nadelkissens ist dadurch nur minimal eingeschränkt, da die abzutragenden Zustelltiefen infolge der filigranen Nadeln – sie haben derzeit Querschnitte von 0,4 mm x 0,4 mm oder von 2 mm x 2 mm – sehr gering ausfallen. Weitere Maßnahmen sind derzeit in der Patentanmeldung.

Die für das formflexible Werkzeugkonzept entwickelten Szenarien sind hinsichtlich deren Einsetzbarkeit durch statistisch abgesicherte Versuchsreihen untersucht worden. Für jedes Szenario konnte so ein optimaler Parametersatz – beispielsweise Einspritzdruck und -temperatur sowie Nachdruck – ermittelt werden, den es bei der zukünftigen industriellen Anwendung des formflexiblen Werkzeugs zu berücksichtigen gilt. Die fallspezifische Entscheidung, welches Anwendungsszenario für gegebene Randbedingungen herangezogen werden sollte, ist somit technisch begründbar. Sie kann durch eine bereits durchgeführte Wirtschaftlichkeitsbetrachtung und den Vergleich mit konventionellen Herstellverfahren im Prototypenwerkzeugbau gefestigt werden. Bis zu einer Stückzahl von etwa 1650 bis 1800 Bauteilen ist demnach das formflexible Werkzeug wirtschaftlicher als der konventionelle Prototypenwerkzeugbau.

Um die Wirtschaftlichkeit des entwickelten Systems neben der bereits erwähnten Wiederverwendbarkeit auch durch einen hohen Automatisierungsgrad zu optimieren, wurde eine durchgängige CAx-Kette bei der Einstellung der Kavität entwickelt. Der automatische Einstellprozess basiert auf einer computerunterstützten Anwendung, die mit handelsüblichen CAD-Systemen gekoppelt wird. Aus den CAD-Daten des positiven Bauteils werden über mehrere Rechenoperationen die Geometrieinformationen der benötigten Kavität automatisch ermittelt und visualisiert. Mit den gewonnenen Daten lässt sich im Anschluss direkt das Ansteuersignal generieren. Über entsprechende Schnittstellen kann ein handelsüblicher PC verwendet werden, um über die Einstellspitze automatisch die Kavität zu erzeugen.

Das iwb plant innerhalb der nächsten zwölf Monate eine industriell nutzbare Weiterentwicklung des Werkzeugsystems, wobei ein Partner für die zukünftige Vermarktung noch nicht feststeht.

Prof. Dr.-Ing. Michael Zäh, Leiter iwb an der TU München, Dipl.-Ing. Florian Hagemann, stellvertretender Geschäftsführer des iwb Anwenderzentrums Augsburg

Kavität lässt sich automatisch aus CAD-Daten generieren

Neue Technologien

Mit einem Spritzgieß-Werkzeug beliebige Bauteile herstellen, schnell und kostengünstig auf Änderungen reagieren – das ist mit dem formflexiblen Werkzeug möglich. Es lässt sich in eine durchgängige CAx-Kette einbinden und eignet sich so als Modul eines integrativen Produktionskonzepts. Zudem trägt das wiederverwendbare Werkzeug dazu bei, Ressourcen zu schonen.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: