Wechselt die Biegerichtung, muss der Bediener bislang selbst bei modernen Schwenkbiegemaschinen das komplette Werkstück wenden. Die UpDownBend von RAS dagegen biegt bis zu 4 mm dicke Stahlbleche nach oben wie unten und kappt damit Zykluszeiten und Personalaufwand.

Fast jeder Blechbearbeiter kennt das Problem. Gilt es, flächige Teile im Randbereich in wechselnde Richtungen zu biegen, müssen sie jeweils gewendet und neu in die Maschine eingelegt werden – ein Zwischenschritt, der Personalaufwand wie Zykluszeiten in die Höhe schiebt. Mit der UpDownBend sei dies nun Vergangenheit, erklärt Willy Stahl, Geschäftsführer der RAS Reinhardt Maschinenbau GmbH in Sindelfingen. „Die Schwenkbiegemaschine knickt bis zu 3200 mm lange Bleche genau so präzise nach oben wie nach unten.“ Sie wechsle einfach die Biegerichtung. Daher müsse das Teil nicht mehr wie bislang gewendet werden. Dies spare Kraft, Zeit und nachweislich Kosten.

Über 30 Einheiten der UpDownBend hat das Unternehmen seit der Erstvorstellung auf der Messe Euroblech 2006 verkauft – innerhalb Europas, in die USA, nach Australien und immerhin auch Afrika. Der Anwenderkreis ist breit gezirkelt. Denn Dank einer maximalen Werkzeughöhe von 300 mm lassen sich Stahlbleche maßgenau biegen. Entsprechend stehe die Maschine bei Schaltschrank-, Laden- und Aufzugsbauern genau so gut wie in der Türenfertigung oder dem Fassadenbau, wie Stahl betont. Am intensivsten werde die Maschine derzeit in der Fertigung von Elektroschränken und großen Klimageräten genutzt. Richtig eingesetzt, sei die UpDownBend ohne wirklichen Wettbewerb.

Allerdings finden sich in der Bearbeitung großflächiger Bleche nach wie vor Gesenkbiegepressen, die teils durch Roboter automatisiert werden um die Bediener vom kräftezehrenden Anheben und Wenden der Teile zu entlasten. Hier verkörpere das kombinierte Schwenk- und Gesenkbiegen die Symbiose schlechthin: „Das Schwenkbiegen bietet sich für große, flächige Werkstücke an, das Pressen wiederum für kleinere Biegeteile sowie solche ohne nennenswerte Grundfläche“, erläutert der RAS-Chef.

So legt der Bediener seinen Blechstapel bei der UpDownBend direkt neben dem – von RAS übrigens patentierten – Anschlagsystem ab, das seine Größe der Biegesituation selbständig anpasst. Sind die Teile klein oder schmal, reduziert sich die Tischfläche. Bei großen Blechen entfaltet sich die Auflageebene auf Maximaltiefe. Das Blech ist damit dauernd unterstützt und der Werker von Hebe- und Handlingaufgaben entlastet. Immerhin bringen flächige Teile von 2 bis 4 mm Dicke schnell bis zu 50 kg Masse auf die Waage.

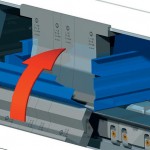

Ohne dass sie angehoben werden müssten, lassen sich die Bleche auf der UpDownBend einziehen und biegen. Beladungs-, Arbeits- und Entsorgungsebene liegen auf gleicher Höhe. Damit fließt das Material weiter, ohne dass ein Helfer zum Heben oder Hantieren notwendig wäre. Der Bediener kann die eine Seite der Biegeteile fertig stellen, ehe er das Blech auf die nächste Seite dreht. Durch die Möglichkeit positiv wie auch negativ zu biegen, ist die Abfolge äußerst simpel: Man arbeitet stets von außen nach innen.

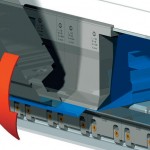

Die Maximalleistung der Maschine ergibt sich aus dem Zusammenspiel von Antrieb und Biegeleistung der Werkzeuge. RAS setzt in der Oberwange 204 mm hohe und geteilte Geißfußwerkzeuge ein, die für bis zu 4 mm dickes Stahlblech ausgelegt sind. Eine stabile Aufnahme mit doppelter Nut-und-Feder-Verbindung sorgt für ihren sicheren Sitz und best mögliche Kraftausleitung unabhängig davon, ob die Biegekräfte von oben oder von unten kommen.

Eine Drehpunkteinstellung justiert die UpDownBend dabei automatisch auf die Blechdicke und den gewünschten Radius – und zwar sowohl beim Biegen nach oben als auch nach unten. Damit bleibt die Arbeitsebene immer auf der gleichen Höhe, auch wenn die Biegerichtung wechselt. Zudem sind Unterwange und Anschlagsystem der Maschine steif miteinander verbunden. Das sorgt für präzise Arbeitsergebnisse.

Servo-Antriebstechnik der jüngsten Generation beschleunigt die Wangen und den Anschlag mit kurzen Rampen. Neu entwickelte Regelroutinen synchronisieren den Parallellauf des rechten und linken Antriebs der Oberwangen sowie des rechten und linken Biegewangenantriebs. Die Servoantriebe sorgen für feinfühlige Positionierabläufe und Laufruhe.

Werkstatttauglich und einfach zu bedienen ist auch die so genannte Touch&More-Steuerung. Hier wird der Finger zum Zeichenstift. Der Anwender zieht einen Biegeschenkel einfach auf das gewünschte Maß und den gewünschten Winkel. Die Zeichnung zeigt die Form des Biegeteils. Die CADalyzer-Software kann aus dieser Zeichnung meist automatisch ein fertiges Biegeprogramm erzeugen.

Nächster Entwicklungsschritt soll laut Willy Stahl das automatisierte Handling der Bleche sein. „Wichtig ist dabei, dass der Roboter vollständig in die Steuerung der Maschine integriert sein wird, so dass nicht eigens und separat programmiert werden muss. Bei den Biegezentren seines Hauses seien solche Lösungen bereits realisiert, unterstreicht der RAS-Chef.

Wolfgang Filì Journalist in Köln

Roboter demnächst in Steuerung integriert

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: