Die Fertigung von 20 t schweren Transformatoren stellt an den innerbetrieblichen Transport erhebliche Anforderungen. HTT geht neue Wege und setzt auf die Schiene.

Rüdiger Eikmeier ist Fachjournalist in Berlin

Mit dem Bodenschienensystem der W. Strothmann GmbH & Co. KG, Schloß Holte-Stukenbrock, bieten sich Unternehmen des Maschinen- und Anlagenbaus ganz neue Möglichkeiten, die Produktion zu rationalisieren. Dies gilt insbesondere für die Fertigung und Montage großer Maschinen, ein Bereich, der sich bislang nur schwierig modernisieren ließ.

Das Schienensystem bietet selbst bei einer großen Produktvielfalt einen eleganten Weg, die Effizienz zu steigern. Die Fließmontage mit diesem Rundschienensystem verkürzt die innerbetrieblichen Wege und reduziert den Transportaufwand erheblich – so beispielsweise bei der HTT Hochspannungstechnik und Transformatorenbau GmbH in Hannoversch Münden. HTT fertigt maßgeschneiderte Speziallösungen im Transformatorenbau. Speziell auf dem Gebiet der Gießharztechnologie gilt das Unternehmen als Pionier der Branche. Montage und Produktion sind in einzelne Fertigungsbereiche aufgeteilt, entsprechend aufwendig gestaltete sich der innerbetriebliche Transport.

Mit dem Bodenschienen-Transportsystem lässt sich die Produktion nun deutlich kostengünstiger und übersichtlicher gestalten. Für HTT lagen die wichtigsten Vorzüge außerdem in der sicheren und einfachen Handhabung.

Die Transformatoren haben, bedingt durch ihre Bauweise und das eingesetzte Material, ein Gewicht von mehreren Tonnen. Ihr Transport gestaltete sich deshalb innerhalb der Montage und Produktion bei HTT als besonders schwierig. Mit herkömmlichen Transportmitteln konnte die Fertigung nicht rationalisiert werden. Der Transport mit dem Hallenkran beispielsweise war zeitaufwendig und barg darüber hinaus ein erhebliches Gefahrenpotenzial.

Das jetzt eingeführte Bodenschienensystem weist gegenüber anderen Lösungen, beispielsweise Eisenbahnschienen, mehrere Vorteile auf. Herkömmliche Schienen stellen meist ein gefährliches Hindernis dar. Werden sie in den Boden versenkt, verschmutzen sie unter Umständen sehr schnell. Bei dem Strothmann-System ist das anders. Es basiert auf einer Rundschiene, die in ein Aluminium-Strangelement eingelegt wird. Dieses wird dann im Boden verankert.

Die Rundschiene lässt sich mit einer einfachen Klipptechnik in dem Stranggussprofil fixieren und ragt nur 3 mm, zum Teil 4,5 mm, aus dem Hallenboden heraus. Weil die Schienen rund sind, können Reinigungsmaschinen leicht über sie hinweg fahren, außerdem existieren keine Stolperkanten.

Vor allem auf Grund der besonderen Formgebung der Schiene und des Radprofils ist diese Lösung anderen Schienensystemen überlegen. Das speziell geformte Profil sorgt in Kombination mit der Rundschiene für einen geringen Rollwiderstand und hohe Tragfähigkeit. Auf diese Weise können Gewichte von bis zu 10 t mühelos manuell von einer Person bewegt werden. Die fertigen Transformatoren wiegen gut 20 t. Drei Mitarbeiter schieben sie per Hand von Station zu Station.

Neben einem ruhigen Lauf zeichnet sich das System durch genaue Positionierbarkeit und geringen Verschleiß aus. Zudem lassen sich mit dem Bodenschienensystem Schienenkreuzungen leicht realisieren. Die Kreuzungselemente werden bei der Montage an den Kreuzungspunkten eingeschoben. Diese Möglichkeit gab für HTT den Ausschlag; denn die Fertigungsstationen konnten nicht in einer Linie angeordnet werden. Nun sind sie über Kreuzungselemente vernetzt.

Auch die Montage selbst gestaltete sich simpel. Bei der Erneuerung des Hallenbodens wurden die Schienen mit Hilfe einfacher Vorrichtungen ausgerichtet, mit wasserfestem Klebeband abgeklebt und in den Boden eingegossen. Nach Entfernung der Montagevorrichtungen und Klebebänder waren die Schienen sofort gebrauchsfähig.

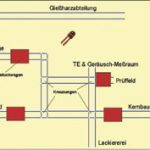

Die vielfältigen Möglichkeiten des Rundschienensystems erlaubten es HTT, die Montage komplett auf Fließfertigung umzustellen. Kernbau, Prüffeld, Montage und Versand sind nun miteinander verbunden (siehe Grafik auf dieser Seite). Die Baugruppen werden auf speziellen Fahrwagen direkt montiert. Nach jedem Abschnitt schieben die Mitarbeiter die montierten Teile mit speziellen Fahruntersätzen zum nächsten Montageplatz.

Baugruppen werden direkt auf Fahrwagen montiert

Zunächst findet die Montage parallel auf zwei Linien statt, auf der einen Seite das Legen und Aufrichten der Kerne, anschließend die Lackierung. Auf der anderen Seite werden parallel dazu die Spulen gewickelt und das Vakuum vergossen, im Anschluss wird in Spezialöfen ausgehärtet. Spulen und Kerne durchlaufen danach nur noch auf einer Schiene die einzelnen Prüfschritte sowie die Endlackierung bis zum Versand.

Teilen: