3D-Metalldruck | Vor kurzem machte die Airbus APWorks GmbH Schlagzeilen. Die Airbus-Tochter stellte das weltweit erste 3D-gedruckte Motorrad in außergewöhnlicher Leichtbauweise vor. Das Ziel ist es, sich der Industrie als Engineering- und Dienstleistungspartner vorzustellen.

Angela GrünewaldBusiness Development bei der Airbus APWorks GmbH, Taufkirchen

Der sogenannte „Light Rider“ wiegt gerade noch 35 kg, wovon der Rahmen 6 kg ausmacht. Das Unternehmen wird nun exklusiv eine Stückzahl von 50 vertreiben. Es handelt sich bei dem Motorrad um eine bahnbrechende Innovation mit einer Gewichtsersparnis von 30 %, verglichen mit anderen Elektromotorrädern dieser Klasse.

Dieses Ergebnis visualisiert, welches Potential der 3D-Druck, auch „additive layer manufacturing“ (ALM) genannt, mit sich bringt. Die Airbus APWorks GmbH ist eine hundertprozentige Tochterfirma der Airbus Group, die 2013 über die Airbus Group Nursery Initiative ausgegründet wurde. Über Nursery werden Airbus-interne Ideen in eigene Firmen übertragen, um agil mit externen Kunden arbeiten zu können.

Initiiert wurde die Firmengründung durch den heutigen Geschäftsführer Joachim Zettler. Ziel der Unternehmung war und ist es, der größte Lösungsanbieter für die industrielle Anwendung der additiven Fertigung zu sein. Der Schwerpunkt der Arbeit liegt hierbei in der ganzheitlichen Betrachtung dieses neuen Fertigungsverfahrens. Vom Design der Bauteile über die Entwicklung entsprechender Materialien bis hin zur zentralen wie dezentralen Serienfertigung von zertifizierten Bauteilen, alles stammt aus einer Hand bei APWorks.

Die gute Integration in den Gesamtkonzern Airbus Group mit seinen State-of-the-Art Qualifizierungsmethoden und Tools ermöglicht es, auch sehr aufwändige und komplexe Aufgabenstellungen zur Zufriedenheit der Kunden durchführen zu können.

Durch das Setup als 100%-Tochter der Airbus Group war es APWorks möglich, die hochfeste Aluminiumlegierung Scalmalloy zu industrialisieren. Somit besitzt APWorks nicht nur das ALM-Knowhow, sondern auch ein einzigartiges Material. APWorks ist auf den metallischen 3D-Druck spezialisiert und deckt dabei die gesamte Wertschöpfungskette ab, angefangen von der Konstruktion und dem Design von Bauteilen über die Materialauswahl und -entwicklung bis hin zur qualifizierten Serienproduktion. Dabei macht APWorks Innovationen aus der Luft- und Raumfahrt anderen Industrien nutzbar.

Die Projekte und Produkte, die das Unternehmen für Kunden aus allen Bereichen wie Automotive, Robotik oder Luft- und Raumfahrt entwickelt, sind meist vertraulich. Aus diesem Grund hat APWorks den Light Rider entwickelt. „Am greifbaren Objekt wird deutlich, wie wir durch eine filigrane Struktur, die sich nur durch hochfeste Leichtmaterialien wie Scalmalloy erreichen lässt, Gewicht einsparen“, erklärt Joachim Zettler.

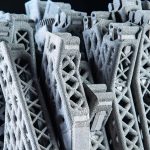

Ein 6 kW starker Elektromotor beschleunigt das Zweirad in wenigen Sekunden auf 80 km/h. Ermöglicht wurde das geringe Gewicht durch neueste Produktions- und Designtechnologien: Ein Großrechner fand Algorithmen-basiert die bestmögliche Struktur, um die bei der Fahrt auftretenden Belastungen aufzunehmen. Das Ergebnis erinnert nicht zufällig an ein Exoskelett – schließlich wurde ein Algorithmus angewandt, der bionisch arbeitet: Natürliche Wachstumsprozesse geben dabei vor, welche Lastpfade stärker auszuführen sind und welche weniger stark.

Das Ergebnis der Optimierung erinnert nur noch entfernt an ein Motorrad, wie man es heute kennt. „Eine derart komplex verzweigte Hohlstruktur ist mit konventionellen Herstellungsprozessen wie beispielsweise dem Schweißen oder Fräsen nicht realisierbar“, erläutert Geschäftsführer Zettler das Ergebnis der Berechnungen. Dank der Fortschritte im Bereich der additiven Fertigung konnte die aufwändige bionische Konstruktion von APWorks dagegen unverändert realisiert werden. Die additive Fertigung ermöglicht die Produktion von Bauteilen mit wesentlich weniger Einschränkungen als dies traditionelle Herstellungsverfahren mit sich bringen.

APWorks sieht der Entwicklung des 3D-Drucks optimistisch entgegen. Tom Enders, CEO Airbus Group, bestätigte diesen Trend mit der Aussage, dass Airbus mit einem Gewichtseinsparungspotenzial von einer Tonne pro Flugzeug allein durch die additive Fertigung rechnet.

Ein solches Beispiel für das Potenzial der additiven Fertigung in der Luftfahrt stellt die sogenannte Bionic Partition dar, an deren Produktion APWorks maßgeblich beteiligt war. Diese Kabinentrennwand ist 30 kg leichter als ihre Vorgänger und ebenfalls mittels eines Algorithmus strukturoptimiert worden. Die Produktion solcher Bauteile ist nur mit dem modernsten Maschinenpark möglich, der Innovation mit hoher Produktivität kombiniert. Aus diesem Grund hat APWorks erst kürzlich den Maschinenpark mit der neuesten Anlage von Additive Industries erweitert. Die „MetalFab1“ trumpft nicht nur mit einem dualen Lasersystem auf, sondern mit einer komplett integrierten Produktion. Die Wärmebehandlung ist ebenso wie die automatische Verteilung und Lagerung der Bauplattformen voll in die Maschine integriert. „Wir sind davon überzeugt, dass diese Anlage nicht nur die Produktion verbessert, sondern auch die Produktivität erhöht.“

Scalmalloy

Scalmalloy ist eine eingetragene Marke der Airbus Group. Als Tochterfirma produziert und vertreibt APWorks das Material exklusiv. Es ist korrosionsbeständig und vereint das geringe Gewicht von Aluminium mit nahezu der spezifischen Festigkeit von Titan. Diese Kombination macht Scalmalloy besonders interessant für Hochleistungsanwendungen in Robotik, Automotive sowie Luft- und Raumfahrt.

Zum Vergleich: Das für die additive Fertigung weit verbreitete Aluminium-Silizium-Pulver AlSi10Mg ist nur halb so fest. Neben den sehr guten Festigkeitseigenschaften weist Scalmalloy auch eine sehr hohe Zähigkeit auf, was insbesondere für sicherheitskritische Anwendungen von Vorteil ist.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: