Zwei Bauformen von Motorspindeln mit Getriebe steigern das Zerspanvolumen beim Drehen und Fräsen fester Werkstoffe. Zwei Maschinenbauer nutzen die neuen Spindeln bereits in der Praxis.

Konventionelle Getriebespindeln taugen für hochfeste Werkstoffe wie Titan, in hoch entwickelte Werkzeugmaschinen gehören fast ausschließlich Motorspindeln: Diese strikte Aufteilung wollen Ingenieure der Siemens-Tochter Weiss Spindeltechnologie GmbH durchbrechen. „Wir haben Motorspindeln mit integriertem Getriebe entwickelt, die Drehmomente von über 3000 Nm ermöglichen“, sagt der Technische Leiter Dr.-Ing. Karl Gebert. Damit machen die Schweinfurter die Vorteile der Motorspindeln – höhere Drehzahlen, höhere Zerspanleistungen und bessere Werkstückgenauigkeiten – auch für das Zerspanen hochfester Werkstoffe wie Titan- oder Nickelbasislegierungen nutzbar.

Um die festen Materialien wirtschaftlich bearbeiten zu können, sind laut Gebert Spindel-Drehmomente von mindestens 2000 bis 3000 Nm erforderlich. „Solche Werte lassen sich nur mit Getriebe realisieren“, sagt der Experte. Bis vor zwei Jahren waren daher konventionelle Getriebespindeln die einzige Lösung. Sie bestehen aus einer separaten Spindel, einem schaltbaren Stufengetriebe, das zwischen den Lagerstellen oder am Ende der Spindelwelle angreift, und einem angeflanschten Elektromotor. Sie haben jedoch Nachteile: So kommen Querkräfte auf die Lager, sobald radiale Drehmomente eingeleitet werden, und die Torsionssteifigkeit ist bei langen Antriebssträngen gering. Deshalb passen sie laut Gebert kaum in schnelle, flexible Werkzeugmaschinen.

Motorspindeln hingegen brachten es bisher lediglich auf Drehmomente bis 1000 Nm, und auch das nur, sofern ausreichend Bauraum zur Verfügung steht. Mit Durchmessern von 400 bis 500 mm, Längen von 1500 bis 2000 mm und einem Gewicht weit über 1 t sind sie schwer zu handhaben und verursachen erhebliche Kosten.

Die Spezialisten von Weiss haben nun zwei Baureihen von Getriebemotorspindeln gebaut, die die Vorteile beider bisherigen Lösungen kombinieren. Die Basis dafür sind jeweils eine Arbeitsspindel, ein Planetengetriebe und ein stufenlos regelbarer Elektroantrieb.

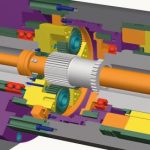

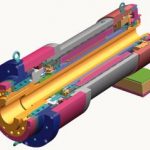

Wer eine schlanke, aber rund 1600 mm lange Spindel in seiner Maschine gut unterbringen kann, setzt auf das Konstruktionsprinzip Nummer 1, bei dem das Planetengetriebe zwischen Spindel und Motor angeordnet ist. Variante 2 ist nur 1200 mm lang und arbeitet nach dem Prinzip Welle um Welle. Hier liegt das Getriebe zwischen den Lagerstellen, die Welle der Spindel ragt durch die Hohlwelle des Antriebsmotors, und die Lager der Arbeitsspindel liegen vor und hinter dem Antriebsmotor.

Beide Varianten der Getriebemotorspindel sind erfolgreich in der Praxis im Einsatz. Die Werkzeugmaschinenfabrik Waldrich Coburg GmbH beispielsweise hat eine Weiss-Getriebemotorspindel vom langen Typ 1 in ein Bearbeitungszentrum integriert. Mit den heute verfügbaren Schneidstoffen sind damit Schnittgeschwindigkeiten von 40 m/min für Titan, 160 m/min für C60 und 400 m/min für GG25 wirtschaftlich möglich. Mit der Getriebemotorspindel lassen sich somit, je nach Übersetzungsverhältnis und bei vollständiger Ausnutzung des verfügbaren Drehmoments, mit Werkzeugen von 2 bis 8,5 mm Durchmesser sehr gute Schnittparameter erreichen. Größere Werkzeuge sind derzeit nicht möglich, so Gebert, weil sie ein größeres verfügbares Drehmoment sowie Lager mit höherer Tragfähigkeit erfordern würden.

Für das Fräsen und Bohren ergibt sich ein weiter Anwendungsbereich. Beim Schruppen von Titan mit Planfräsern beispielsweise erreichte die Typ-1-Spindel ein produktives Zerpanvolumen von 200 cm3/min, bei GG25 sogar 2750 cm3/min. „Das sind Werte, die ihresgleichen suchen“, sagt Gebert. Ähnlich vorbildlich arbeite die Maschine beim Schlichten verschiedener Materialien mit zugeschaltetem Getriebe. Bei Titan erreicht das Waldrich-BAZ zum Beispiel Rauheiten von 0,34 µm, was der hohen Oberflächenqualität entspricht, die mit einer „normalen“ Motorspindel ohne Getriebe zu erreichen ist.

Die Variante 2 der Getriebemotorspindeln, die kürzere „Welle-um-Welle“-Lösung, haben Weiss-Ingenieure und Techniker als Drehmaschinenspindel für die Vertikaldrehmaschinen DVT 550 und DVT 750 der Hessapp GmbH, Taunusstein, entwickelt und gebaut. Damit lässt sich das Pick-up-Prinzip auch für große Bauteile bis 750 mm Durchmesser nutzen, die aus hochfesten Werkstoffen gefertigt werden sollen. Bislang lie- ßen sich zum Beispiel große Lagerringe aus 100Cr6 mit einem Durchmesser von 500 mm bei Schnittgeschwindigkeiten von 300 m/min nicht effektiv bearbeiten. Jetzt hingegen realisieren die Drehmaschinen Zerspanvolumina von 2160 cm3/min bei Drehzahlen von 200 min-1, Zerspanleistungen von 65,1 kW und 3320 Nm Drehmoment. op

Welle-um-Welle-Prinzip reduziert Baulänge

Teilen: