Wer Substanzgemenge voneinander trennen will, kommt in der Regel nicht an einer Filtration vorbei. Bei den Prozessen zur Abscheidung von Schadstoffen und der Rückgewinnung von Wertstoffen aus Flüssigkeiten und Gasen haben sich textile Filter inzwischen mehr als bewährt.

Sie sind in der Überzahl ökonomisch und enorm variantenreich, weshalb es inzwischen mehr als tausend Anwendungen für Textilfilter gibt. Sie sind flexibel und verformbar, weshalb es derweil verschiedene Verarbeitungsverfahren gibt. Alles zusammen – also Filtermaterialien, Prozesstechnik und dafür benötigte Accessoires – sind auf der Techtextil und der Texprocess zu sehen.

Tuch- und Taschenfilter, Band-, Beutel- und Kassetten-, Stern-, Schlauch- und Strumpffilter – die Verwendung von Textilien in der Abscheidung von Gasen und Flüssigkeiten kennt kaum Grenzen. Kein Wunder also, dass der Markt für Gewebe, Vliesstoffe und Nadelfilze für die Filtration jedes Jahr weltweit zwischen 2 und 6 % zulegt. Ihren Erfolg haben die textilen Stoffe gleich mehreren Faktoren zu verdanken.

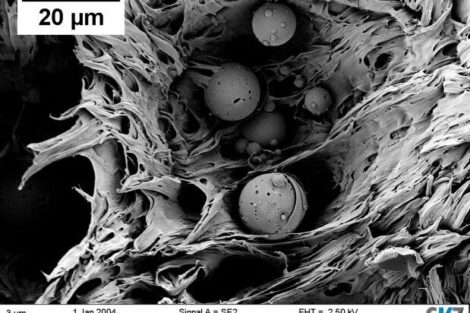

Einerseits sind Gewebe, Vliesstoffe und Membrane aufgrund ihrer Konstruktion porös. Beim Durchströmen mit einem Medium werden Partikel an den zwischen den Einzelfasern und Faserbündeln befindlichen Hohlräumen oder den Membranporen abgeschieden, wie die Grafik von BWF Envirotec veranschaulicht. Der Filtrationsgrad reicht von grob bis ultrafein. Denn dank dem Elektrospinnverfahren, das beispielsweise von Institut für Textil- und Verfahrenstechnik Denkendorf angewendet wird, lassen sich Filter inzwischen sogar für den Nanometerbereich herstellen.

Manipulationen sind gewollt

Auf der anderen Seite gibt es eine Vielzahl von Fasermaterialien, die im Hinblick auf ihre thermische, chemische und mechanische Beständigkeit die Fertigung maßgeschneiderter Filter erlauben. Je nach Einsatz und Aufgabe entscheidet sich, ob Polyester, Glasfasern oder Polyimide das gewünschte Ergebnis liefern. Die Wahl kann auch auf das teure Polytetrafluorethylen oder das günstige Polypropylen fallen. Oder auf Aramide, Polyamid und Spezialfasern. Selbstverständlich kann man auch geeignete Komponenten mischen und neue, innovative Materialien entwickeln. Selbst Baumwolle und Wolle werden für die Trennung von Gemischen eingesetzt, was wiederum zum dritten Erfolgsfaktor der textilen Materialien in der Filtration führt. Durch Veredlungsprozesse können den Stoffen und Membranen nämlich zusätzliche Funktionen mitgegeben werden, wodurch sich das Eigenschaftsprofil noch genauer an die Anforderungen des Anwenders anpassen lässt. Kalandrieren, Plissieren, Imprägnieren, Prägen oder das Aufbringen einer Beschichtung – jedes Verfahren verändert die Funktion des Filters. Durch die Prozesse wird die Oberfläche verdichtet oder vergrößert, es wird beispielsweise ein Antifouling-Effekt hinzugefügt, die Stabilität erhöht oder die Abreinigung eines Filters optimiert.

Anschmiegsam, aber stahlhart

Textile Materialien sind außerdem flexibel, lassen sich schneiden und konfektionieren. Das trägt ihnen einen weiteren großen Nutzen für das Filtrationsbusiness ein: sie können in sehr verschiedene Formen und Größen gebracht werden. Dazu braucht es allerdings Spezialmaschinen. Denn Aramide und Co. lassen sich nicht einfach mit einer Schere zerteilen. Und Glasfasergewebe lassen sich aufgrund ihrer hohen Abriebfestigkeit nicht ohne weiteres vernähen. Auch die Verarbeitung von Vliesen und Geweben aus thermoplastischen Fasermaterialien hat Maschinenbauer wie KSL (Lorsch) oder Fischer Automation (Köditz) auf den Plan gerufen. Mit der Schweißtechnik haben sie die kontinuierliche Schneide-, Abpass- und Fügeproblematik von leichtgewichtigen Textilien aus Polypropylen, Polyamid oder Polyester gelöst. Das Schweißverfahren – so Pfaff Industriemaschinen und Systeme (Kaiserslautern) – ist genau die richtige Fertigungstechnik, wenn die Oberfläche nicht oder nur wenig durch Nadel, Faden, Klebestoffe zerstört werden darf. Heißschneiden und Ultraschallschweißen sind aber trotzdem nicht das uneingeschränkte Mittel der Wahl. Bei Aramiden und Glasfasertextilien funktioniert es nicht und auch bei der Verbindung dicker Stofflagen ist irgendwann Schluss: wenn die Temperatur nicht mehr gleichmäßig durch sämtliche Materiallagen verteilt wird, hält die Schweißnaht nicht (mehr).

Vom Vlies bis zum fertigen Filter auf einer Messe

Bei der Fertigung textiler Filter kommt es zweifelsfrei auf das Wie und das Was an. Die Materialien, also das Was, sind Ausstellungssache der Techtextil. Das deutlich interessantere Wie und Womit erklärt sich hingegen auf der Texprocess. Dort zeigen Maschinenbauer, Nähgarnhersteller und Anbieter von Accessoires, wie aus einem Vlies oder Gewebe ein Filterschlauch für die Abluftreinigung, ein Filtertuch für eine Kammerfilterpresse oder eine Bespannung für einen Scheibenfilter wird. •

Teilen: