Die Zeiten sind vorbei, in denen mechanische Fügetechniken nur durch geometrische Gestaltung verbessert wurden. Auf der Euro-Blech präsentierte die Branche den ersten Verbinder mit Chip, und demnächst kommt ein keramischer Stanzniet auf den Markt.

Von unserem Redaktionsmitglied Olaf Stauß olaf.stauss@konradin.de

„Stellen Sie sich ein riesiges Paneel vor, das ein einzelner Arbeiter innerhalb von wenigen Minuten abnehmen muss – etwa während des Zwischenstopps eines Flugzeugs.“ Diese Montagesituation führte Markus Greving seinen Besuchern in Hannover vor Augen, um ihnen den Nutzen der „intelligenten“ Befestigungstechnik Intevia zu erläutern. Greving ist Marketingleiter von Textron Fastening Systems (TFS), einem Unternehmensbereich der Textron Inc./Michigan mit deutschem Sitz in Neuwied. Im Flugzeug-Beispiel hat es der Monteur denkbar einfach: Er drückt nur den Knopf einer Fernsteuerung, und schon geben die Intevia-Verbinder das Paneel frei. Dazu enthalten sie einen Chip, der sich per Funk individuell adressieren lässt. Die zugehörige Anwendersoftware kontrolliert, steuert, diagnostiziert und dokumentiert das Fügeelemente-Netz. Der Monteur könnte es daher auch so programmieren, dass sich die Verbinder in einer vorgegebenen Reihenfolge öffnen.

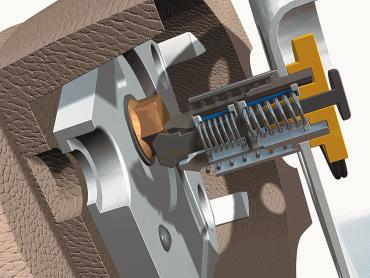

„Das Besondere an dem System ist ja, dass es sehr klein ist“, erklärte Greving. Um den Öffnungs- und Schließmechanismus auf engstem Raum zu realisieren, griffen die australischen Entwickler der für TFS lizensierten Technologie auf Formgedächtnislegierungen zurück. Dabei handelt es sich um Metalle, die ihre Form unter Temperatureinfluss definiert verändern. Aus ihnen bestehen dann beispielsweise die Klauen eines Intevia-Verbinders. Sie werden so konstruiert, dass sie sich beim gezielten Beaufschlagen einer Temperatur – ausgelöst durch den Chip – aus den Rillen eines Bolzens zurückziehen oder umgekehrt in sie hineinlegen. Aus TFS-Sicht ergeben sich vielfältige Vorteile: In heiklen, sicherheitsrelevanten oder unzugänglichen Bereichen können Montagevorgänge schneller und unmanipulierbar vorgenommen werden.

Wie es inzwischen für viele Fügetechnik-Unternehmen typisch ist, versteht sich auch die Kerb-Konus-Vertriebs-GmbH, Amberg, als Systemanbieter, der am Endprodukt mitentwickelt. So sei es gelungen, ein rationelles Fertigungskonzept für die Tür des Range Rover zu entwickeln, berichtet Georg Donhauser, Leiter Anwendungstechnik. Aufbauend auf dem vorgefertigten Rahmen wird sie in nur 3 min gefügt, ohne Nacharbeit. Zum Einsatz kommen dabei der Mehrbereichs-Stanzniet Tuk-Rivet, Klebstoff und zwei Roboter. „Das Ziel war, nur einen Niet und einen Roboter zu verwenden“, erklärte Donhauser. „Und das haben wir auch geschafft. Der zweite Roboter arbeitet nur mit, um die Prozesszeit noch weiter nach unten zu drücken.“

Bei Tuk-Rivet handelt es sich um einen Voll-Stanzniet, der so hart ist, dass er im Fügeprozess selbst nicht verformt wird. Vielmehr entsteht die Verbindung dadurch, dass Blechmaterial in seine Rillen hineingeformt wird. Der Mehrbereichsniet eignet sich für Gesamt-Blechdicken zwischen 2 und 7 mm für verschiedenste Materialien bis hin zu höchstfesten Stählen. Donhauser denkt auch schon an das Fügen von Magnesium: Für das nächste Jahr kündigte er die Einführung eines keramischen Vollniets an, der unempfindlich ist für Kontaktkorrosion. „Ein Autohersteller hat die Festigkeits- und Korrosionsuntersuchungen bereits erfolgreich abgeschlossen.“

Auch Jörg Grandt von der Gebr. Titgemeyer GmbH & Co. KG, Osnabrück, erwartet einen großen Wurf im nächsten Jahr. Er legte eine Nocke auf den Tisch, die aus 100 feingestanzten Blechen besteht – zusammengehalten durch einen Schließringbolzen (SRB) aus dem Hause Titgemeyer. „Die Nocke hat schon 500 000 Kilometer im Testwagen absolviert“, sagte Grandt. Zentriert werden die Bleche durch den SRB, dessen Durchgangsbohrung gleich mitgestanzt wird. Das Blechpaket benötige keinerlei Nacharbeit, betonte Grandt. Patenthalter Volkswagen spreche daher von einer Kostenersparnis um 30 %. Ein weiterer Vorteil liegt darin, dass die Trennschichten den Körperschall ausbremsen. Mit dieser Technologie, die VW auf Wunsch auch anderen Anwendern öffnen will, sollen sich sogar Zahnräder nachbearbeitungsfrei herstellen lassen.

Letztlich handelt es sich dabei um ein Kind der Euro-Blech: Die Idee wurde vor Jahren auf dem Titgemeyer-Stand geboren und seither hinter verschlossenen Türen weiterentwickelt.

Eine Gewinde furchende Schraube für noch dünnere Bleche als bisher präsentierte die Ejot GmbH & Co. KG, Bad Laasphe: Laut Produktmanager Ralf Birkelbach lässt sich die Statracs für vorgelochte Bleche mit Dicken bis herunter zu 0,5 mm einsetzen. Um die Verbindungsfestigkeit im Vergleich zu üblichen Blechschrauben zu erhöhen, haben sich die Gewinde-Spezialisten einiges einfallen lassen: Der Flankenwinkel sinkt von 60° auf 45°und lässt dem Blech mehr Material. Diese 45° setzen sich asymmetrisch aus 30° und 15° für die obere und untere Flankenhälfte zusammen. Im furchenden Bereich sind diese Winkel allerdings vertauscht, damit der Durchzug überwiegend in Einschraubrichtung ausgebildet wird. Schwer vorzustellen. Deshalb führte Birkelbach einen Ausdrückversuch vor, bei dem die Statracs wieeine übliche Blechschraube belastet wurde – und wie versprochen Siegerin blieb.

Die Rifast Systems GmbH + Co. KG, Schwabach, hingegen erweiterte den Einsatzbereich ihrer Produkte hin zu dickeren Blechen: Die Dickblechmutter DBM lässt sich auch in 2,5 mm dicke und noch stärkere Bleche einpressen. Dabei spreizt sich der Bund der Mutter in die Stirnflächen des vorgelochten Bleches ein. Für hochfeste Stähle soll sich die DGM ebenso eignen wie für Alu-Druckgussteile. Sie biete nicht nur Sicherheit gegen Verdrehen und Ausdrücken, sondern führe auch zu einer wasserdichten Verbindung.

100 gestanzte Bleche ergeben ein fertiges Zahnrad

Mini-Roboterschweißzelle

Mit der Mini-Roboterschweißzelle Perform-Arc offeriert die Panasonic GmbH, Ratingen, eine Komplettlösung für Kunden, die einen Einstieg in die Automatisierung planen. Die Zelle besteht aus Komponenten des Herstellers wie dem Schweißroboter VR-006 G2 mit einer auf Windows CE basierenden Robotersteuerung, einer MIG/MAG-Stromquelle mit digitaler Schnittstelle, Drahtzuführung und dem gasgekühlten Brenner 350 A mit Sicherheitsabschaltung. Sie verfügt über zwei Arbeitstische von jeweils rund 0,8 m Breite und 0,5 m Länge.

Da alle Komponenten auf einer gemeinsamen, etwa 2,3 m x 2 m (L x B) großen Grundplatte montiert sind und die Anlage nur rund 900 kg wiegt, ist sie leicht zu transportieren. „Sie lässt sich problemlos mit Hilfe eines Gabelstaplers umsetzen, ohne dass Programmierungsdaten verloren gehen“, ergänzt Stefan Klein, Leiter Roboter- und Schweißsysteme. „Außerdem sind so ein schnelles Aufstellen und eine zügige Inbetriebnahme möglich.“ re

Teilen: