Das Hydroformen wurde noch vor kurzem oft als Nischenmethode für Sonderprodukte eingestuft, die sich nicht für die Großserienfertigung eignet. Die Vorteile des Umformverfahrens sind jedoch so überzeugend, dass sein Einsatz unter anderem in der Kfz-Serienfertigung rapide ansteigt.

Dipl.-Ing. Klaus Vollrath ist Fachjournalist in Herne

Weiches Wasser formt harten Stahl. Das Hydroformen, das Umformen von Rohren, Profilen, Einzel- oder Doppelblechen mit Hilfe von Flüssigkeiten, etabliert sich im Automobilbau immer mehr. Insbesondere bei der Serienfertigung von Strukturbauteilen wie ABC-Säulen oder Schwellern besitzt das Verfahren ein großes Potential (siehe Grafik Seite 34). Nicht ohne Grund: „Es lassen sich damit komplexe Geometrien erzeugen, die mit herkömmlichen Fertigungsmethoden entweder überhaupt nicht oder nur über zahlreiche Folgeschritte hergestellt werden können“, weiß Dr.-Ing. Jürgen Oswald, Geschäftsführer der Oswald Hydroforming GmbH & Co. KG. Das in Crimmitschau ansässige Unternehmen entwickelt und fertigt Hydroform-Teile für den Automobilbau.

Für den Einsatz des Verfahrens sprechen mehrere Vorteile: Beispielsweise werden durch die Materialverfestigung während des Umformvorgangs die Biege- und Beulsteifigkeit sowie die Dauerfestigkeit des Werkstücks deutlich gesteigert. Dies wirkt sich positiv auf das Crashverhalten und das Teilegewicht aus. Materialeinsatz und Verschnitt sind günstiger als bei der Blechschalenbauweise, da der zum Schweißen benötigte Flanschbereich entfällt. Außerdem können, abhängig von der Werkstückgeometrie, mehrere Schweißoperationen eingespart werden. Hinzu kommt die hohe Freiheit in der Bauteilgestaltung sowie die Reduktion der Teile-Anzahl und -Vielfalt durch Integration von Funktionen in größere, komplexere Werkstücke. Die hohe Form- und Maßgenauigkeit im Bereich von +/- 0,2 mm erspart kostenintensive Nacharbeit. Für das Hydroformen spricht auch, dass sich mehrere Verfahren – Umformen, Lochen, Fügen – in einen Arbeitsgang integrieren lassen.

Beim 3er-Cabrio von BMW, beispielsweise, wurde durch den Einsatz hydrogeformter Teile bei A-Säule und Windlauf, dem Querträger über der Windschutzscheibe, die Dachfestigkeit um 70 % gesteigert. Die Anzahl der Teile verminderte sich um 44 %. Zusätzlich konnte der Windlauf erstmals in Class-A-Außenqualität – mit fehlerfrei lackierfähiger Oberfläche – realisiert werden.

Der großserienmäßige Durchbruch gelang dem seit langem bekannten Verfahren in den 90er Jahren zunächst im Sanitärbereich und anschließend im Automobilbau. Hier wurde es anfangs hauptsächlich für kleinere Bauteile im Abgassektor eingesetzt, heute dient es auch zur Großserien-Fertigung voluminöser Bauteile im Fahrwerks- und Karosseriebereich wie Achs- und Motorträgern, ABC-Säulen oder Stoßfängern. Die bekannteste Variante des Hydroformens ist das Innenhochdruck-Umformen (IHU). Dabei werden die meist rohrförmigen Bauteile in einem geteilten Stahlwerkzeug durch den Druck der Flüssigkeit sozusagen aufgeblasen und in die Gravur des Werkzeugs gepresst.

„Wir haben mit dem Innenhochdruck-Umformen von Strukturbauteilen 1999 begonnen”, berichtete Dipl.-Ing. Matthias Schroeder, Berechnungsingenieur in der IHU-Vorentwicklung des Werks Hamburg der Daimler-Chrysler AG, auf dem 1. Stahl-Symposium „Hydrogeformte Bauteile aus Stahl“ in Düsseldorf. „Bis zum Jahr 2005 werden wir unsere Jahresstückzahl auf rund 2,5 Millionen hochfahren.“ Dies entspricht etwa 3000 t Material.

Die Kapazität des Hamburger Werks für die Fertigung von IHU-Bauteilen für die Bereiche Fahrwerk und Karosserie soll dann insgesamt fünf Pressen und zwei Fertigungslinien umfassen. „Damit festigt der Standort Hamburg, der mit dem Verfahren bereits seit 1993 Erfahrung beim Fertigen von Abgaskrümmern aus Edelstahl gesammelt hat, seine Position als deutsches Kompetenzzentrum für Hydroformung innerhalb des Konzerns”, hebt Schroeder hervor. In den letzten Jahren befassten sich die Hanseaten intensiv mit der wirtschaftlichen Optimierung des Verfahrens. Es gelang ihnen, die Taktzeiten von über einer Minute auf teilweise nur noch eine halbe Minute zu reduzieren. Als Werkstoffe werden neben höherfesten Stählen auch Edelstahl und Aluminium eingesetzt.

„Beim Hydroformen kommt es ganz entscheidend auf das Material an”, verrät Dr. Oswald. Wichtigstes werkstoffliches Kriterium ist die Gleichmaßdehnung, diejenige Dehnung, bis zu der die Umformung im Werkstück gleichmäßig erfolgt. Ein Überschreiten dieser Grenze führt zu ungleichmäßiger Umformung und damit zu Schäden am Bauteil. Eine hohe Gleichmaßdehnung ermöglicht entsprechend hohe Umformgrade und damit die optimale Nutzung gestalterischer Freiheitsgrade. „Bei Sicherheitsteilen muss man in der Regel soweit unter diesem Grenzwert bleiben, dass noch etwa fünf bis zehn Prozent plastischer Restdehnung als Umformungsreserve für den Crashfall erhalten bleiben”, merkt Oswald an.

Natürlich spiele auch der Preis des Vormaterials eine Rolle. Da der Anwender aber häufig gezwungen sei, bis an die Grenzen der Möglichkeiten des Materials zu gehen, könne er sich nicht immer auf Vormaterial nach DIN verlassen. „In solchen Fällen ist es sehr wichtig, gute Lieferanten zu haben, die den Werkstoff so ,zuschneidern’, dass es nicht zu bösen Überraschungen kommt”, erläutert Oswald. Andernfalls könne es dem Anwender passieren, dass er 700 000 DM in ein Werkzeug investiert hat und dann kein Rohr findet, das sich darin fehlerfrei verarbeiten lässt.

„IHU-Varianten gewinnen insbesondere bei sicherheitsrelevanten Teilen für Coupés und Cabrios deutlich an Charme”, berichtet Dipl.-Ing. Peter Freytag von der Salzgitter AG, Salzgitter. Dies ist das Fazit einer intensiven Wirtschaftlichkeitsanalyse mit Hilfe eines Kostenmodells, das am Massachusetts Institute of Technology (MIT) entwickelt wurde. Porsche und Salzgitter passten das Modell speziell auf die Besonderheiten der IHU an. Die Untersuchung bezog sich auf Bauteile der A-Säule. Diese Sicherheitsteile stützen die Windschutzscheibe seitlich und dürfen beispielsweise bei einem Überschlag auf keinen Fall wegknicken.

Bei der Untersuchung wurden die Kosten für eine konventionelle Blechschalenvariante mit denen einer IHU-Ausführung für die Stückzahlszenarien 30 000 und 200 000 pro Jahr verglichen. In beiden Fällen zeigte sich, dass die IHU-Variante etwa 10 bis 20 % teurer ausfiel als die konventionelle Ausführung. Werden jedoch nicht kostenseitig quantifizierbare Größen im Rahmen einer Wertanalyse mit einbezogen, so kann sich die IHU-Lösung vor allem in technischer Hinsicht durchsetzen. Zudem dürfte der aktuell bestehende Kostennachteil durch weitere Verfahrensoptimierung zu überbrücken sein. „Zu berücksichtigen ist auch, dass die IHU-Lösung nachgeschaltete Einsparungen durch Reduktion von Teile-Vielfalt, Mehrblechschweißungen, Transportvolumen und Nahtabdichtungsaufwand ermöglicht”, merkt Freytag an.

Von der Wirtschaftlichkeit des Verfahrens sind auch die Anbieter von IHU-Anlagen überzeugt. Der japanische Hersteller MiiC siehe Kasten Seite 35) und die schwedische AP&T AB, Tranemo, stellten kürzlich interessante Neuentwicklungen vor. Anders als herkömmliche IHU-Systeme, die lediglich an das Verfahren angepasste Pressen sind, wurde die HF-100 000-Presse von AP&T speziell für das Innenhochdruck-Umformen entwickelt. Sie besteht aus drei Modulen mit einer Nennkraft von jeweils 33 500 kN und einer Tischgröße von 1600 mm x 1600 mm. Diese können zu einer 100 000-kN-Presse mit einer Tischgröße von 4950 mm x 1600 mm (L x B) verbunden werden. „Durch das Baukastensystem sind die Anwendungsmöglichkeiten der Presse sehr vielseitig“, erklärt Bo Ingman, Geschäftsführer der in Reichenbach/Fils ansässigen AP&T Vertriebs-GmbH. „Die Module lassen sich separat oder kombiniert einsetzen.“ Mit den Einzelpressen kann der Kunde kürzere Werkstücke fertigen oder Werkzeuge testen. Auch können zwei Schichten nebeneinander an derselben Presse arbeiten. „Sollen längere Teile gefertigt werden, lassen sich die Module ohne großen Aufwand zusammenschalten”, erklärt Ingman.

Unter den verschiedenen Varianten der Hydroformung gewinnt auch die Hochdruck-Blechumformung (HBU) an Bedeutung. Bei diesem Verfahren wird ein flaches Blech per Wasserdruck in den Hohlraum eines Werkzeugs gedrückt. Dabei ersetzt das flüssige Wirkmedium den Pressenstempel. Aufgrund der großen Flächen wirken dabei Druckkräfte von bis zu 100 000 kN.

Beim Aufblasen des Bleches ist die Materialqualität entscheidend

Für die HBU konstruierte die SPS Siempelkamp Pressen Systeme GmbH & Co., Krefeld, eine neuartige Presse. Bei dieser wird die Schließkraft nicht von massiven Stahlsäulen sondern von einem liegend angeordneten Rahmen aus Kugelgraphitguss aufgenommen, der mittels einer Wicklung aus hochfestem Federstahldraht vorgespannt ist. Die liegende Anordnung des Systems erleichtert das Handling des Wirkmediums und die Aufstellung. Die konsequente Trennung von Zu- und Niederhaltefunktion steigert die Prozessflexiblilität, ein Werkzeugkassettensystem die Produktivität. Mit dieser Anlage sollen sich selbst aus Werkstoffen wie hochzähen Stählen, Aluminium, Magnesium oder Titan dünnwandige, komplexe Leichtbauteile herstellen lassen.

Neben der Gewichtsersparnis ist eines der Hauptziele in der Hydroformung die Reduktion der Entwicklungszeiten. Hierzu eignet sich neben der Automatisierung von Bauteilanalysen und Konstruktionsvorgängen insbesondere die Prozesssimulation. In den letzten Jahren hat sich die numerische Simulation des Umformverhaltens mit Hilfe der Finite-Elemente-Methode (FEM) etabliert. Die Experten stimmen weitgehend darin überein, dass Simulationen eine entscheidende Hilfe zur Risikobegrenzung beim Entwickeln neuer Bauteile bieten.

Es wird allerdings deutlich, dass die derzeit verfügbare Simulationstechnik an ihre Grenzen stößt: „Es gibt beim Umformen in bestimmten Fällen Faltenbildungen, die wir mit der FEM-Rechnung nicht darstellen können”, erklärt Matthias Schroeder von Daimler-Chrysler. Auch Dr. Oswald weiß von Fällen, wo die Simulation selbst bei sehr feiner Vernetzung ein Bauteilversagen prognostizierte – obwohl das betreffende Bauteil seit drei Jahren erfolgreich in Serie produziert wird. Die Hersteller entsprechender Software haben offensichtlich noch einige „Hausaufgaben“ beim Anpassen ihrer Modellierungen an die Prozesse zu erledigen.

Innenhochdruck-Umformen

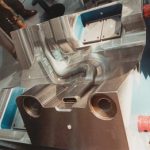

Beim Innenhochdruck-Umformen wird ein Rohteil – etwa ein gerader oder gebogener Rohrabschnitt – in ein zweiteiliges formgebendes Werkzeug gelegt. Dieses wird geschlossen und die Rohrenden mit zwei axialen Hohlstempeln abgedichtet. Durch deren Bohrung wird das Rohr mit einem flüssigen Wirkmedium, etwa einer Wasser-Öl-Emulsion, befüllt und der erforderliche Innendruck von bis zu 10000 bar aufgebaut. Beim Umformen pressen die axialen Stempel mit hoher Kraft gegen die Rohrenden, während gleichzeitig die Flüssigkeit die Rohrwandung in die Gravur des Werkzeugs drückt. So lassen sich bei hoher Wiederholgenauigkeit aus Stahl und Edelstahl sowie Kupfer, Nickel, Aluminium und deren Legierungen präzise Teile herstellen. Das Verfahren eignet sich für alle Bereiche, in denen es auf Materialeinsparung, hohe Präzision und Festigkeit der Teile ankommt. Das Spektrum reicht von Wärmeaustauschrohren, Armaturen und Fittings für die Heizungs- und Sanitärtechnik über Abgassystem-, Fahrwerk- und Karosserieteile für die Automobilindustrie bis zu Turbinenteilen, Gasdüsen und Verteilerstücken für die Luft- und Raumfahrtindustrie.

Hammering: Schwingungen lassen das Material fließen: Mit weniger Kraft werden größere Formänderungen erzielt

In Japan wurde jetzt ein Verfahren entwickelt, das einen besseren Materialfluss in Teilen bewirkt, die durch Innendruck große Formänderungen erfahren sollen.

Beim Innenhochdruck-Umformen (IHU) sollen möglichst große Form- änderungen bei annähernd gleichbleibender Wanddicke erzielt werden. Deshalb gilt es, eine genügend große Menge Werkstoff, die für die Ausformung des Formelementes benötigt wird, in die Umformzone einzubringen. Durch das Ausüben einer Axialkraft wird daher beim Umformen von Rohren das Material nachgeschoben. Besonders hinderlich für das Fließen des Materials ist die Reibung, die zwischen der Außenwand des Rohres und der Form entsteht. Gegen dieses Phänomen hat die Opton Co., Ltd., Japan, in Europa MiiC & Co. GmbH, ein Rezept entwickelt, das sich als äußerst wirksam erwiesen hat. Dabei wird ein flüssiges Medium zwischen die Rohr- und die Formwand eingebracht, das beim Formprozess ebenfalls mit Druck beaufschlagt wird. Unter Einsatz selbst entwickelter, volumetrisch gesteuerter Pumpen mit Servomotor, DDV-Pumpen genannt, können nun mit einer entsprechenden Steuerung die gesamten Vorgänge synchronisiert werden.

Der Clou ist die Beaufschlagung von Innen- und Außenmedium mit einer Schwingung niedriger Frequenz (bisher rund 10 Hz), von Opton Hammering genannt. Reihenexperimente haben unter Beweis gestellt, dass auf diese Weise ein ausgezeichneter Materialfluss erzeugt wird. Die dazu benötigten Kräfte liegen erheblich unter den bisher verwendeten. Auf diesen Erkenntnissen baut eine neue Pressenreihe für die Hydroformung auf. Lb.

Teilen: