Sowohl der Lichtbogen als auch die verschiedenen Strahlverfahren bieten beim thermischen Fügen spezifische Vorteile. Hybridverfahren können die jeweiligen Stärken verbinden.

Dipl.-Ing. Günter Aichele ist Inhaber eines Ingenieurbüros für Schweißtechnik in Freiburg

Beim thermischen Fügen von Metallen stand das 20. Jahrhundert im Zeichen des Lichtbogens, der die Flamme erfolgreich verdrängt hatte. Im 21. Jahrhundert werden Strahlverfahren eine immer wichtigere Rolle einnehmen – vielleicht sogar in Kombination mit dem Lichtbogen.

Der Wettbewerb der Verfahren um höhere Produktivität wird vorwiegend über die Abschmelzleistung ausgetragen. Doch Abschmelzleistung ist nicht alles: Es geht nicht darum, möglichst viel Schweißgut abzusetzen, sondern eine sichere und kostengünstige Verbindung zu schaffen. Wichtige Einflussgrößen auf die Kosten sind der Einbrand bei Kehlnähten oder der Nahtöffnungswinkel bei Stumpfnähten.

Die Abschmelzleistungen und damit die Schweißgeschwindigkeiten steigen stetig. Eine der Ursachen: Neben die Stabelektrode trat die sogenannte Hochleistungselektrode mit Eisenpulverzusatz in der Hülle. Beim Unterpulverschweißen wuchs die Anzahl der Lichtbögen, das Verfahren wurde um die Varianten Tandem-, Zweidraht- und Dreidrahtschweißen erweitert. Beim MAG-Schweißen hat das T.I.M.E.-Patent zu Beginn der neunziger Jahre das Tor zu deutlich höheren Abschmelzleistungen geöffnet. Hier und beim MIG-Schweißen werden mit der Tandemtechnik inzwischen zwei Drahtelektroden eingesetzt.

Was damit in der Praxis möglich ist, beschreibt Dipl.-Ing. Horst Jöbstl von der Schwing GmbH in St. Stefan so: „Durch den Einsatz der Zweidraht-Technik konnten wir mit unserer T.I.M.E.-Twin-Anlage die Schweißgeschwindigkeit erheblich steigern, zum Teil sogar verdoppeln. Dabei halten wir an den von uns verarbeiteten hochfesten Feinkornbaustählen Streckenenergie und Abkühlzeiten entsprechend den Richtlinien ein.“ Kehlnähte an Eckstößen bei 4 und 5 mm dicken Blechen sowie 4 mm dicke Nähte werden mit Geschwindigkeiten zwischen 120 und 130 cm/min verschweißt.

Zu den Entwicklungszielen bei schweißtechnischen Verfahren gehört neben gesteigerter Abschmelzleistungen auch ein verkleinerter Querschnitt der Lichtbogensäule. Ein Ergebnis ist das Plasmaschweißen, früher oft auch als Plasmastrahlschweißen bezeichnet. Auch gegenwärtig gibt es hierfür noch interessante Aufgaben, doch spricht niemand mehr von einem Strahlverfahren, denn Elektronen- und Laserstrahl haben inzwischen ganz andere Vorstellungen über strahlförmige Energieübertragung geliefert.

Der Elektronenstrahl wird seit langem in Großanlagen im Vakuum zum präzisen und verzugsarmen Fügen von Metallen genutzt. Seine Nonvac-Variante, die ohne Vakuum auskommt, hat in der amerikanischen Automobilindustrie verschiedene Einsatzgebiete gefunden und wird nun auch in Deutschland von Forschungsinstituten im Auftrag der Industrie untersucht. Die gute Spaltüberbrückung des sich an der Atmosphäre etwas aufweitenden Elektronenstrahls bietet Vorteile bei der Fugenvorbereitung.

Der Laser, der Star aller Fachmessen, blickt auf eine kürzere Entwicklungsgeschichte zurück. Sie reicht vom CO2-Gaslaser über den Nd:YAG-Festkörper-Laser bis zum Hochleistungs-Diodenlaser. Beim thermischen Schneiden dominiert noch der CO2-Laser, der – mit 250 W zum Trennen dünner Bleche – vor 30 Jahren das Laserzeitalter in der Metallbearbeitung einläutete. Inzwischen sind hierfür Leistungen von 3 oder 4 kW Standard.

Beim Schweißen erfordert der Einsatz des Lasers ein Umdenken. Es ist nicht damit getan, anstelle eines Lichtbogens einfach einen Laserstrahl auf das Werkstück zu richten. Der Anwender braucht etwas Phantasie, um die Stärken dieses Werkzeugs nutzen zu können und dessen Schwächen zur unbedeutenden Beigabe zu machen. Erforderlich ist mehr als nur eine veränderte Nahtvorbereitung. Die punktförmige Konzentration der Energie bedingt eine präzise Kantenvorbereitung und Führung des Laserstrahls über die Schweißfuge. Wo diese auf wenige zehntel Millimeter erforderliche Zuordnung wegen Form- oder Maßtoleranzen der Bauteile nicht möglich ist, muss mit einem Nahtverfolgungssystem gearbeitet werden. Hierfür wurde ein optischer Sensor entwickelt, dessen Kamera den beim Schweißen zu treffenden Spalt mittels Lichtschnitt aufnimmt. Eine leistungsfähige Bildverarbeitung und eine speziell entwickelte Software setzen die Bilddaten in Steuerbefehle für eine CNC-gesteuerte Schweißanlage um.

Viel wichtiger als der direkte Vergleich von Schweißgeschwindigkeiten und Verzug an herkömmlichen Nahtformen ist beim Laserschweißen die Gesamtschau der einzelnen Fertigungsschritte. Nicht zuletzt als Folge des geringen Verzuges und des nacharbeitsfreien Aussehens der Laser-Schweißnaht kann beim Herstellen von Blechteilen das Nieten, Schrauben oder Kleben teilweise entfallen. Auch das Schleifen, Bürsten und Polieren der Nähte erübrigt sich – lasergefügte Kanten können wie Biegekanten aussehen.

Eine weitere Entwicklung befasst sich mit dem lasergestützten Tiefschweißen. Dabei werden Aktivgase verwendet, wie sie vom Schutzgasschweißen her bekannt sind.

Aus Wettbewerbsgründen werden spezielle und oft teuer erkaufte Erfahrungen von Anwendern neuer Verfahren selten auf dem Markt verbreitet. Bekannt wurde allerdings, dass ein Hersteller von Großbehältern für die Getränkeindustrie wellblechartig geformte Wärmetauscherplatten mittels Laser-Längsstichnähten mit dem Innenbehälter aus Chromnickelstahl verbindet. Auch Stahlband wird zum kontinuierlichen Durchlauf durch das Verzinkungsbad mit dem Laserstrahl geschweißt. Dies ersetzt das bisherige überlappende Schweißen und hilft, Fehlstellen zu vermeiden. Ergebnis ist, dass das Band problemlos im Karosseriewerk durch sämtliche Folgeprozesse gefahren werden kann.

Aufschlussreich sind die Angaben des BMW-Fertigungsfachmanns Dipl.-Ing. Hans Hornig, der auf der Großen Schweißtechnischen Tagung 2001 in Essen über das Laserstrahlschweißen bei neuen Pkw-Generationen referierte. 1986 begann am 3er-Touring-Modell die erste Großanwendung zum Verschweißen der Dachhaut mit dem Seitenrahmen. Inzwischen wurde das Laserstrahlschweißen am aktuellen 5er-Modell erfolgreich weiter verfolgt. „Damit sind in der laufenden Serie im Rohbau nahezu zwölf Millionen Meter Schweißnaht prozesssicher produziert worden“, berichtet Hans Hornig.

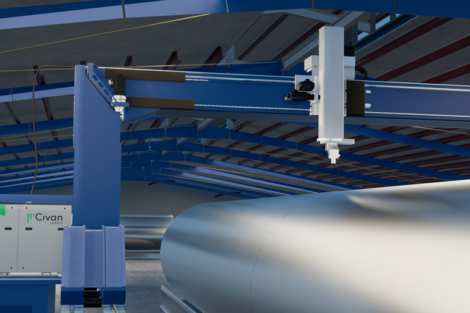

Das Laserstrahlschweißen werde mittlerweile auch an Aluminium eingesetzt: Aus tiefgezogenen Blechschalen entsteht das Schubfeld für das 3er-Modell. Eine andere Schweißaufgabe betraf die Herstellung dichter Überlappnähte aus verzinktem Blech als Sichtnähte im Schwellerbereich. Hierzu wurde eine flexible Anlage konstruiert, die über eine 8-kW-CO2-Strahlquelle, ein flexibles Strahlführungssystem, einen Schweißkopf mit optischem Sensor sowie einen Roboter zum Führen des Schweißkopfes verfügt.

Was der Laserstrahl mit seiner hohen Einschweißtiefe nicht kann: einen Schweißspalt überbrücken. Umso besser gelingt dies dem MIG-Lichtbogen. Aus der Kombination der Stärken beider Verfahren entstand das Laser-MIG-Schweißen, meist als Laser-Hybrid-Schweißen bezeichnet. Sein besonderer Vorteil: Es verbessert die Nahtgeometrie. Das innovative Verfahren wird bereits in der Praxis eingesetzt, beispielsweise bei VW, Audi oder Daimler-Chrysler.

Mit Strahl- und Hybridverfahren befasst sich auch die Große Schweißtechnische Tagung 2002, die vom 25. bis 27. September in Kassel stattfindet. Angekündigt sind unter anderem Vorträge zum Laser-Hybridschweißen, zur Fugenvorbereitung und Spanntechnik beim Laserstrahlschweißen, zum Strahlschweißen von Aluminium-Druckguss oder zu einem kombinierten Schweiß-Lötverfahren an Tailored Blanks mit Hochleistungslasern.

Teilen: