Mit einer Anlage zum zeitgleichen Bestücken und Laser-Remote-Schweißen produziert Johnson Controls Instrumententafeln für den Opel Zafira besonders rationell. Die elf hierfür erforderlichen Blechteile lassen sich in einer Aufspannung fügen.

Die Johnson-Controls-Gruppe, Milwaukee/USA, zählt zu den weltweit führenden Unternehmen in den Bereichen automobiler Innenausstattung und Elektronik sowie Autobatterien. Zum Produktprogramm gehören Instrumententafeln sowie Tür-, Sitz- und Dachhimmelsysteme. Im Werk Lüneburg werden beispielsweise Instrumententafeln für unterschiedliche Pkw-Reihen gefertigt. Um das ehrgeizige Ziel von rund 1000 Tafeln pro Tag zu realisieren, wurde ein neues Verfahren zum Fügen der Einzelteile erarbeitet.

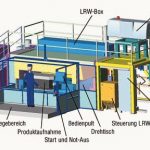

In Zusammenarbeit entwickelten die SEF GmbH, Scharnebeck, die Hamburger Rofin-Sinar Laser GmbH, die Sieb & Meyer AG, Lüneburg, sowie Horst Witte Gerätebau, Bleckede, eine Laser-Remote-Schweißanlage für die speziellen Ansprüche von Johnson Controls. Damit ließ sich die Taktzeit im Vergleich zu herkömmlichen Fügemethoden nahezu halbieren. „Kurze Taktzeiten sind uns zwar sehr wichtig, doch steht die Präzision unserer Produkte an erster Stelle“, betont Dierk Schlüter, Industrial Engineer bei der Johnson Controls Interiors GmbH & Co. KG in Lüneburg und verantwortlich für die Planung der Anlage.

Herkömmliche Methoden wie manuelles Fügen der Einzelteile entsprechen nicht mehr den heutigen Qualitätsstandards und sind daher für den Innenausstattungs-Spezialisten schon lange passé. Verworfen wurde der Gedanke, die dünnen Blechteile mittels Clinch- oder Tox-Technik zu fügen, da die erforderlichen Krafteinwirkungen die Teile deformiert hätten. Darüber hinaus hätten die aufwendigen Tox-Werkzeuge nicht genügend Platz für die erforderliche Spanntechnik gelassen.

Die Idee, eine Anlage auf Basis des Laser-Remote-Schweißens zu konzipieren, reifte vor knapp zwei Jahren. „Da bereits Teile mit einer Abweichung von 0,2 Millimetern nicht mehr zu verwenden sind, mussten alle denkbaren Fehlerquellen von vornherein ausgeschlossen werden“, berichtet Dierk Schlüter. „Und weil mit jeder Werkstück-Umspannung Ungenauigkeiten einhergehen, ergab sich die Forderung, die Instrumententafeln in einer Aufspannung zu fügen.“ In Teamarbeit konzipierten die beteiligten Unternehmen eine Laserschweißanlage, auf der täglich rund 1000 Tafeln für den Opel Zafira gefertigt werden. Je nach Anforderung werden zwischen 10 und 30 % davon für die Rechtslenker-Version produziert.

Während SEF für den Anlagenbau und das Laser-Remote-Schweißmodul (oder LRW-Modul), das den Laserstrahl führt und steuert, zuständig war, übernahm Witte den Part der Werkstückaufnahmen. „Aufgrund der Komplexität des Projektes war für uns wichtig“, erläutert Dierk Schlüter, „dass Konstruktion und Fertigung der Werkstückaufnahmen in einer Hand liegen.“ Da das Gewicht so niedrig wie möglich gehalten werden musste, sollten die Vorrichtungen aus Aluminium bestehen. Der Werkstückspann-Spezialist Witte ist auf die Bearbeitung dieses Materials spezialisiert.

Basis der Werkstückaufnahmen ist eine achteckige Sandwichplatte aus hochfestem Aluminium, die die Funktion eines Drehtellers übernimmt. Die Platte fungiert als Dreh-Wechseltisch, der sich im Normalbetrieb um 180° und beim Wechsel von Links- auf Rechtslenker um 90° oder 270° dreht. Der Drehtisch mit Spannvorrichtungen und Sandwichplatte wiegt etwa 2,8 t. Dank eines Servoverstärkers lässt er sich in weniger als 3 s um 180° drehen. Durch ein Hohlwellengetriebe in seinem Zentrum werden Druckluft, Spannungsversorgung sowie ein Profibus-Kabel zur Versorgung der Spannvorrichtungen geführt.

Auf der Sandwichplatte befinden sich vier der Vorrichtungen zum Fixieren der Blechteile. Jeweils zwei gegenüberliegende Werkstückaufnahmen werden für Rechts- und Linkslenker-Instrumententafeln eingesetzt. Jede besteht aus einfach austauschbaren Säulen, die die elf miteinander zu verschweißenden Einzelteile aufnehmen.

Für ein ergonomisches Bestücken fährt die jeweilige Aufnahme wie eine Schublade aus der Anlage nach vorn. Der Bediener entnimmt das fertiggeschweißte Werkstück und platziert die neuen Rohteile auf dem Unterwerkzeug, das die erforderliche Geometrie der Instrumententafeln sicherstellt. Auf Knopfdruck fährt die bestückte Schublade dann zurück in die Anlage, das Oberwerkzeug senkt sich und spannt die Teile.

„Die Fügestellen zwischen den einzelnen Bauteilen sollen eine Null-Fuge aufweisen“, hebt Witte-Projektleiter Dieter Koch hervor. „Um dies sicherzustellen, müssen die Produktaufnahmen die Teile entsprechend präzise in Position bringen.“ Das Oberwerkzeug wurde so ausgelegt, dass mögliche Bauteiltoleranzen ausgeglichen werden können. Da sich die Teile nicht wie gefordert fügen lassen, wenn der Fügespalt breiter als 0,1 mm ist, sind die Spannpunkte einfach in X-, Y- und Z-Richtung einzustellen.

Die Sandwichplatte dreht sich mit den eingelegten und durch das Oberwerkzeug fixierten Blechteilen um 180°, so dass die nächsten Teile eingelegt werden können. Gleichzeitig wird auf der gegenüberliegenden Vorrichtung, die sich nun innerhalb der Anlage befindet, geschweißt. Dabei positioniert das LRW-Modul den von einem 3,5-kW-CO2-Slab- Laser von Rofin-Sinar erzeugten Strahl exakt auf den Schweißnähten.

Im vorderen Bereich wird die fertiggeschweißte Instrumententafel freigegeben, indem das Oberwerkzeug hoch- und die Schublade herausfährt. Der Bediener entnimmt die Tafel und legt die nächsten Rohteile ein. Nach etwa 30 s betätigt er den Startknopf erneut, und der Tisch dreht sich wieder um 180°, so dass im Inneren der Anlage eine weitere Tafel geschweißt werden kann. Da sich auf der Sandwichplatte vier Spannvorrichtungen befinden, sind jeweils zwei Einheiten in Warteposition.

Bei der Konzeption waren zahlreiche Parameter einzuhalten. So wurden in die Aluminium-Platte des Oberwerkzeugs Bohrungen eingebracht, damit der Laserstrahl die Fügestellen erreichen kann. Um die geforderte Stabilität der Platte sicherzustellen, mussten die Bohrungen möglichst klein sein. Bei größeren Aussparungen hätte die Oberplatte voluminöser ausgelegt werden müssen, was das gesamte Anlagenkonzept hinsichtlich Größe, Dimensionen und Gewicht verändert hätte.

Der Laserstrahl wird durch feingeschliffene Umlenkspiegel in die LRW-Box gelenkt und dort über eine Linse fokussiert. Anschließend gelangt er durch die Aussparungen der Oberwerkzeug-Deckplatte auf die entsprechenden Fügestellen der Teile. Mit Hilfe des LRW-Moduls lässt sich der Strahl auch bei unterschiedlichen Höhen im Bereich zwischen etwa 500 und 1200 mm stets exakt auf den Schweißstellen fokussieren.

Aufgrund der kompakten Bauweise der Anlage bestand die Schwierigkeit darin, möglichst viele Schweißpunkte auf engem Raum durch sehr begrenzte Laser-Eintrittsbereiche zu realisieren. „Anfangs waren für die Instrumententafeln 34 Schweißungen geplant. Die später erfolgte Umstellung auf 52 Schweißstellen ließ sich problemlos unter Einhaltung der gleichen Taktrate realisieren“, hebt SEF-Geschäftsführer Kurt Zimmermann hervor.

Die Anlage ist nicht an die Produktion von Instrumententafeln gebunden: „Durch Umprogrammierung der Lasersteuerung und Austausch der Werkstückaufnahmen ist auch der Einsatz für andere Innenausstattungs-Komponenten möglich“, merkt Dierk Schlüter an. „Es könnten auch gleichzeitig verschiedenartige Werkstücke bearbeitet werden. Wir gehen jedoch davon aus, dass die Anlage in den nächsten Jahren unverändert bleibt.“ Sollte das Design der Tafeln dennoch modifiziert werden, könnte dem ohne Weiteres durch eine Anpassung der Teileaufnahmen und Umprogrammierung des Laser-Remote-Schweißsystems entsprochen werden. re

Teilen: