Erst im Test zeigt sich, ob der Mikro-Rotor einer Herzpumpe den Patienten später mehr nutzt als schadet. Die Entwickler können heute dank geschlossener Prozesskette und NC-Verifikation innerhalb eines Tages Rotor-Variationen erstellen und zum Test einbauen.

Geben die Gesundheitsbehörden grünes Licht, kann zukünftig eine mikroaxiale Blutpumpe als Notfall-System bei akutem Herzinfarkt dienen. Das Institut für Biomedizinische Technologien (IBMT) der RWTH Aachen entwickelt die nur 4 mm große Pumpe zusammen mit der ebenfalls in Aachen beheimateten Impella Cardio Systems AG. Voraussetzung für den Einsatz der Pumpe ist die optimale strömungstechnische Auslegung und damit eine exakt gefräste Rotor-Oberfläche mit entsprechender Oberflächenqualität. Ist der Rotor, der mit 50 000 min-1 dreht, nicht genau genug gefertigt, können eine Vielzahl medizinischer Komplikationen auftreten – die Pumpe wäre wertlos. Gefordert ist deshalb der NC-Programmierer.

Bei dem nach Ansicht von IBMT-Ingenieur Thomas Kink schwierigsten Teil der Pumpe, dem Rotor, wurde anfangs mit einer 4-Achsen-Bearbeitung Schicht für Schicht abgetragen, was rund eine Woche erforderte. „Diese Zeiten sind glücklicherweise vorbei“, sagt Kink, „heute benötigen wir mit der 5-Achsen-Bearbeitung für die Entwicklung und Fertigung neuer Rotor-Geometrien lediglich einen Tag.“

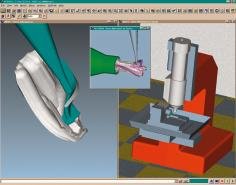

Konstruiert wird in Aachen mit der CAD/CAM/CAE-Lösung Pro/Engineer der Unterschleißheimer Parametric Technology GmbH. Mit dem Zusatzmodul Pro/NC erstellen die Aachener die Werkzeugwege, die anschließend mit der NC-Simulationssoftware Vericut der Kölner CG Tech Deutschland GmbH verifiziert werden. „Der Vorteil dieses Verfahrens liegt in der durchgängigen Parametrisierung“, erzählt Kink. „Nach Erstellen eines Musterrotors können innerhalb kürzester Zeit Geometrieveränderungen durchgeführt und die gesamte Prozesskette inklusive Simulation und CNC-Fertigung erneut durchlaufen werden.“ Dabei sei sichergestellt, dass die vorgenommenen Modifikationen in allen Teilprozessen Berücksichtigung finden. Kink: „Seit dem Einsatz von Vericut müssen keine Probestücke mehr gefertigt werden, es gibt keinen Ausschuss mehr.“ co

Teilen: