Lange bevor der erste Bagger anrollt, verschieben Planer die Maschinen in einer neuen Produktionshalle. Mitarbeiter der TU Chemnitz helfen ihnen, am virtuellen Modell den Transportaufwand zu minimieren und dennoch alle Teile rechtzeitig zur Montage bereit zu haben.

Alexander Friebel ist Wissenschaftsjournalist an der TU Chemnitz

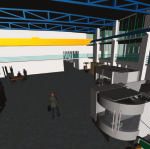

Ortstermin auf der Baustelle. Günter Bachmann, Geschäftsführer der thüringischen Deckel Maho Seebach GmbH, besichtigt mit 600 Gästen die nagelneue Montagehalle. Auf der 9000 m2 großen Produktionsfläche läuft die Arbeit an den Maschinen bereits auf Hochtouren – so scheint es. Der Eindruck trügt allerdings. Tatsächlich muss diese Halle erst noch gebaut werden. Sie existiert vorerst nur als Computersimulation.

Den virtuellen Blick in die eigene Zukunft konnte der Chef des mit 430 Beschäftigten größten Fräsmaschinenherstellers in Ostdeutschland werfen, da ihn das Logistik- und Simluationszentrum der Technischen Universität Chemnitz unterstützt hat. „Wir bauen digitale Fabriken“, erläutert Uwe Günther, wissenschaftlicher Mitarbeiter der TU, „und wir werden immer dann eingeschaltet, wenn neue Maschinen aufgestellt oder Produktionsflächen erweitert werden sollen.“

Hinter dem mit neuester Technik ausgestatteten Zentrum steht zum einen die Chemnitzer Professur für Fabrikplanung und Fabriksysteme unter Leitung von Prof.

Dr. Siegfried Wirth, zum anderen die Professur Arbeitswissenschaft von Prof. Dr. Hartmut Enderlein. Gemeinsam haben sie ein neues Planungssystem entwickelt, „mit dem wir im Prinzip jede beliebige Planungsaufgabe lösen können“, so Uwe Günther. Das Planungssystem 2000+ ist das Ergebnis eines Innovationskollegs der Deutschen Forschungsgemeinschaft und wurde im Jahr 2000 fertiggestellt. Hans-Günter Dose, Produktionsleiter bei Deckel Maho Seebach, lobt das Sys-tem: „Es macht die Planung erheblich einfacher, wenn man die Dinge dreidimensional an der Wand statt nur zweidimensional auf einem Plan sieht.“

Herzstück des Systems ist die zentrale Produktionsdatenbank, in der alle relevanten Informationen eines Projektes gespeichert und abgerufen werden können. Mit dieser Datenbank sind Softwareprogramme verknüpft, die ein Mitarbeiter bei Bedarf individuell zuschaltet, um einen Planungsschritt auszuführen. Über Adapter laufen die Daten reibungslos und rasend schnell von einem Programm zum nächsten. Die Vorteile des Planungssystems 2000+ liegen auf der Hand: Auch komplizierte Projekte kann ein einzelner Ingenieur vergleichsweise einfach und zügig entwickeln. Ein weiteres Plus: An einem Planungstisch, der im Logistik- und Simulationszentrum steht, kann jeder unter Anleitung mitplanen, der Ideen hat. Monteure, die später an einer neu aufzustellenden Maschine arbeiten sollen, können genauso zum Projekt beitragen wie der Geschäftsführer, der diese Anschaffung finanziert. „Um das Layout und die Maschinenaufstellung zu planen, ist dieser Weg exzellent“, schwärmt Produktionsleiter Dose. „Wir haben für das ganze Projekt 30 bis 40 Prozent Zeit gespart – mindestens.“

Die Seebacher Fräsmaschinenhersteller hatten es auch eilig, denn dort brummt die Produktion: Mit acht verschiedenen Maschinentypen, die derzeit im Wartburgkreis gefertigt werden, hat das zur Gildemeister-Gruppe gehörende Unternehmen im vergangenen Jahr einen Umsatz von über 200 Mio. DM erzielt. Ihr Produktspektrum reicht von universalen Fräs- und Bohrmaschinen bis zu Produktions- und Fahrständermaschinen.

Weil die Produktionsfläche schnell wachsen sollte, haben die Seebacher die Fabrikplaner der TU Chemnitz eingeschaltet. „Der Platz wurde knapp“, erinnert sich Geschäftsführer Günter Bachmann. Weil er selbst einmal in Chemnitz studiert hat, „lag es auf der Hand, dort einmal nach kompetenter Hilfe zu fragen.“

Nach ausführlichen Gesprächen mit den Experten der Technischen Universität war klar: Nicht nur der 9000 m² große Neubau sollte mit Hilfe der leistungsstarken Computertechnik virtuell vorbereitet werden. Auch die Produktionsabläufe in den Montagehallen sollten auf den Prüfstand. Zwei Fragen standen im Mittelpunkt:

– Wie lässt sich der Materialfluss verbessern?

– Was bewirkt Gruppenarbeit im Montageprozess?

Um Antworten zu finden, haben die Uni-Experten innerhalb eines halben Jahres eine Unmenge Messungen vorgenommen und alle nötigen Informationen gesammelt. „Die Daten zu beschaffen, hat viel Aufwand bereitet“, stöhnt Uwe Günther noch nachträglich. „Aber das ist meistens so. Bis zu einem Drittel der gesamten Projektlaufzeit muss dafür eingeplant werden.“ So wurden die Transportwege vom Wareneingang bis zur Montage ebenso unter die Lupe genommen wie die Auslastung jeder Maschine und jeder Handgriff des Monteurs, der an ihr arbeitet.

Sobald diese Daten vorliegen, beginnt die Planung. Mit Hilfe von Excel-Programmen wird die optimale Anordnung der Maschinen ermittelt und in der zentralen Produktionsdatenbank gespeichert. Dabei war dem Seebacher Fräsmaschinenhersteller besonders daran gelegen, den Transportaufwand in seinen Hallen zu minimieren und zugleich zu gewährleisten, dass die permanente Anlieferung zur Montage zeitlich exakt verläuft.

Aus diesen Vorgaben entwickelt das Programm GenLay ein erstes einfaches Layout. Diese Anfangslösung wird auf die Probe gestellt: Das Software-Werkzeug Taylor ED greift auf die gespeicherten Informationen zurück und simuliert in Sekundenschnelle alle Produktionsvorgänge, die sich aus dem Entwurf ergeben. Wo sonst noch wochenlange Feinarbeit eines Experten notwendig wäre, spuckt das Chemnitzer Planungssystem auf Knopfdruck ein animiertes Modell aus, das zwei- und dreidimensional zu betrachten ist.

Damit geht es an den Planungstisch. Den hat das Stuttgarter Fraunhofer-Institut für Produktionstechnik und Automatisierung auf den aktuellen Stand gebracht. Dieser Planungstisch besteht aus einer waagerechten Fläche, auf die ein Beamer den Modellentwurf projiziert. Auf dieser Fläche können sich die Planer mittels kleiner Bausteine, „Bricks“ genannt, im virtuellen Raum bewegen.

Die Bricks haben eine reflektierende Oberfläche, die eine Infrarotkamera im Beamer erkennt. Ein weiterer Beamer wirft das gleiche Bild auf eine Leinwand, auf der jeder Planungsschritt in Kinoatmosphäre zu verfolgen ist. Durch Ausprobieren im Team entstehen so praxisnahe Lösungen. Der Chemnitzer Fabrikplaner Uwe Günther bringt es auf den Punkt: „Wenn alle an einem Tisch sitzen, kann am Ende keiner sagen, er hätte nichts gewusst.“

Abschließend sorgt die Software AutoCAD für das Feinlayout: Mit ihr plant das Team die Anschlüsse für die Ver- und Entsorgung und legt die genauen Maße fest, wo und wie die Maschinen später zu stehen haben.

Dass am Ende in aller Regel ein eher schlicht anmutender, zweidimensionaler Plan auf dem Papier steht, rechtfertigt dennoch die aufwendigen Zwischenschritte. „Wir planen vom Idealen zum Realen“, so Diplomingenieur Günther. „Simulationen in virtueller Realität sind für die gemeinsame Gestaltung notwendig.“

In Zukunft will das Chemnitzer Logistik- und Simulationszentrum noch aufrüsten: Derzeit wird an der Professur für Fabrikplanung und Fabrikbetrieb der Technischen Universität ein neues Planungssystem entwickelt, das noch einfacher und funktionaler arbeitet.

Bei Deckel Maho in Seebach hat sich inzwischen einiges verändert. Entsprechend der Untersuchung wurden die Maschinen so aufgestellt und die logistischen Prozesse derart optimiert, dass die Transportwege kurz sind und die Lager nicht aus allen Nähten platzen. Auch die Berechnungen zu Gruppenarbeitsplätzen des Logistik- und Simulationszentrums mündeten in ein Pilotprojekt, in dem nun Teams von bis zu acht Monteuren eigenverantwortlich und selbstorganisiert komplette Fräsmaschinen bauen. Und auf der Baustelle in Seebach wurde vor einigen Wochen Richtfest gefeiert. Auf die Frage, ob er das System für empfehlenswert hält, antwortet Produktionsleiter Dose mit einem „ganz klaren Ja.“

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: