Mit der Roboter-Biegezelle Astro 100 NT offeriert Amada eine wirtschaftliche Lösung speziell zum Abkanten kleiner, komplexer Werkstücke ab mittleren Losgrößen. Gegenüber manuell bedienten Gesenkbiegepressen verspricht die Anlage dank höherer Wiederholgenauigkeit und Kontinuität eine gesteigerte Produktivität.

Dipl.-Ing. Lothar Handge ist Fachjournalist in Velbert

„Bei kleinen Teilen mit vielen Kantungen und mittleren bis großen Serien verkörpert die Astro 100 NT die Zukunft der Abkanttechnik.“ Eugen Roser, Geschäftsführer der IBF GmbH ist überzeugt, mit der Roboter-Biegezelle des japanischen Herstellers Amada in eine fortschrittliche und effiziente Technik investiert zu haben. Der in Biberach ansässige Zulieferbetrieb fertigt Teile unter anderem für die Elektroindustrie, die Beleuchtungs- und Medizintechnik sowie für den Maschinen- und Gerätebau. Seit April diesen Jahres ist bei IBF – als einem der ersten deutschen Unternehmen – eine Astro 100 NT im Einsatz.

Mit der Biegezelle, bestehend aus Gesenkbiegepressse, Abkantroboter sowie Be- und Entladeroboter, steht den Schwaben eine integrierte Lösung zum automatischen Abkanten zur Verfügung, die derzeit in dieser Konsequenz kein anderer Hersteller anbietet. „Alle Bestandteile des Systems, einschließlich der Roboter sowie der gesamten Steuerungstechnik und Software, stammen von Amada“, betont Michael Groß, Produktverkaufsleiter Abkant- und Schertechnik der Amada GmbH in Haan. Dies vermeide unter anderem die bei Fremd-Robotern kaum zu umgehende Schnittstellenproblematik, verringere den Programmieraufwand und erleichtere den Service. „Entsprechend niedrig liegt mit etwa 100 bis 150 Teilen die Grenzstückzahl, ab der die automatisierte Abkanttechnik Sinn macht“, merkt Michael Groß an. Eugen Roser nennt als minimale Seriengröße sogar einen noch geringeren Wert: „Abhängig von der Zahl der Kantungen, arbeitet die Anlage bei Wiederholteilen schon bei Serien ab 50 Stück wirtschaftlich.“

Die Hauptstärken liegen für den IBF-Chef in der höheren Wiederholgenauigkeit und Kontinuität: „Die Anzahl der gefertigten Teile in der Stunde bleibt genauso konstant wie deren Qualität – egal, ob zu Beginn oder am Ende eines Auftrags.“ Groß und Roser sind sich einig: Bei Einzelstücken oder kleinen Serien sei das manuelle Abkanten vielleicht schneller, aber über einen Auftrag oder eine Schicht gesehen, schlage die Biegezelle dank ihrer Kontinuität jeden Mitarbeiter um Längen. Außerdem sei das Kanten mittlerer und großer Stückzahlen ein stupides Geschäft: „Wir fertigen hier teilweise Lose von mehreren Tausend Stück – das möchte ich keinem Mitarbeiter zumuten“, sagt Eugen Roser.

Nicht nur aus der höheren Wiederholgenauigkeit und Kontinuität resultiert eine gesteigerte Produktivität: Bei IBF läuft die Biegezelle 24 Stunden am Tag, selbst an Sonn- und Feiertagen. Nach dem Einrichten ist nur noch alle paar Stunden ein Bediener zum Be- und Entladen erforderlich. Michael Groß: „Wenn der Kunde nicht übermäßig häufig umrüstet, kann er mit durchschnittlich 0,3 Bedienern pro Biegezelle einschließlich Programmierzeit kalkulieren.“ Das bedeutet, dass ein entsprechendes Auftragsvolumen vorhanden sein muss – auch aus der richtigen Teilefamilie –, um die Anlage sinnvoll zu betreiben.

Ein ideales Spektrum für die Biegezelle bilden insbesondere komplexe Werkstücke mit vielen Kantungen. Eine Voraussetzung für den Einsatz des Systems ist für Groß allerdings, dass der Betrieb zusätzlich über manuell bediente Gesenkbiegepressen verfügt, „weil nicht alles, was per Hand zu machen ist, auch mit der Biegezelle gefertigt werden kann“. Zudem sei eine Anzahl von Kriterien zu beachten, um Teile automatisiert zu fertigen. So sei neben einem erfahrenen Bediener auch ein Konstrukteur erforderlich, der schon mit Blick auf die Anlage möglichst „robotertauglich“ konstruiert.

Im Gegensatz zur älteren, und für größere Werkstücke konzipierten Biegezelle Astro 50 wurden bei der neuen Astro 100 NT alle Bestandteile speziell für die Zellenlösung entwickelt: die Gesenkbiegepresse HDS 1030 NT, der Abkantroboter Astro 100 sowie der Be- und Entladeroboter ERX 1220. Ergänzt wird die aus Japan stammende Hardware durch die auf Windows 2000 basierende Steuerung AMNC und die externe Software Astro-CAM.

Beim Antrieb des Pressbalkens in der HDS 1030 NT setzt Amada auf ein servo-hydraulisches Antriebskonzept, bei dem der Motor im Gegensatz zur herkömmlichen Technik nur während der Bewegung des Pressbalkens arbeitet. Die Vorteile des Konzepts: geringerer Energieaufwand, niedrigerer Bedarf an Hydrauliköl und längere Ölwechselintervalle. Die reduzierte Erwärmung des Öls verhindert zudem, dass die Biegequalität durch die Öltemperatur beeinflusst wird.

Wie andere Amada-Gesenkbiegemaschinen, kommt auch die HDS 1030 ohne Bombiereinrichtung aus. Sie hat stattdessen im unteren Pressbalken ein Ausgleichssystem aus aktiven Hydraulikzylindern integriert, die das Durchbiegeverhalten beeinflussen und sicherstellen, dass das Biegeergebnis auf Höhe der Maschinenständer das gleiche ist wie in der Maschinenmitte. Die erforderlichen Einstellwerte berechnet die Steuerung abhängig von Materialdicke, Länge und Lage des Teils am Pressbalken für alle vier Zylinder.

Der Biegeroboter Astro 100 ist am unteren Pressbalken montiert und über die gesamte Länge programmgesteuert linear verfahrbar. So lassen sich problemlos komplexe Teile mit mehreren Werkzeugstationen fertigen. Eine Besonderheit ist auch die Greifertechnik: Der Roboter arbeitet nicht mit den sonst üblichen Vakuumsaugern, sondern mit einem mechanischen Greifer, der das Teil wie eine menschliche Hand festhält und auch ähnlich beweglich ist.

Der Be- und Entladeroboter ERX 1220 mit 20 kg Tragkraft stellt Platinen für den Abkantroboter bereit und legt fertige Teile ab. Bevor er diese übernimmt, hat er bereits einen neuen Zuschnitt zum Bearbeiten angeliefert. „Dieses Prinzip optimiert den Nutzungsgrad des Biegeroboters, da dieser permanent produzieren kann, ohne durch Be- und Entladen behindert zu werden“, erläutert Michael Groß. „Durch die hauptzeitparallele Be- und Entladung ist die Stillstandzeit minimal.“

Programmiert wird die Biegezelle über die Software Astro-CAM, die CAD-Daten aus marktüblichen CAD-Systemen übernehmen kann und an einem externen PC automatisch die Programme für die Presse, den Biege- sowie den Be- und Entladeroboter erzeugt. Für Eugen Roser ein großer Vorteil: „Gerade in unserer Branche war das Handling der Roboter bisher das größte Manko.“ Durch die vereinfachte Programmierung kann der Anwender kurzfristig und flexibel reagieren. Die Verlagerung von der beim Gesenkbiegen sonst üblichen Werkstatt- zur Büro-Programmierung ist auch wegen der Komplexität der Biegezelle mit 18 gesteuerten Achsen sinnvoll.

Die AMNC-Steuerung bietet dank Internet-Fähigkeit die Möglichkeit der Ferndiagnose sowie einen sogenannten Tool-Navigator. Dies ist eine Rüsthilfe, bei der die Steuerung beim Einbau der Werkzeuge hilft. Die Rüstzeiten entsprechen weitgehend denen manuell bedienter Pressen: Von rund 1 min bei einfachen Werkstücken bis zu 10 min beim Stationskanten mit mehreren Werkzeugen. Die Zeit für den gesamten Produktwechsel bei einem Wiederholteil mit mittlerem Schwierigkeitsgrad schätzt Michael Groß auf etwa 20 min: „Für eine Roboter-Biegezelle ist das sehr schnell.“

Bei der roboterisierten Produktion gebe es fast keine Einschränkungen gegenüber der konventionellen Fertigung. „Sofern die Größe passt, lassen sich rund 90 Prozent aller herkömmlich gefertigten Teile auch mit der Biegezelle herstellen“, sagt der IBF-Chef. Um das Fertigungspotenzial mit konventioneller Technik zu realisieren, seien mindestens zwei zweischichtig betriebene Pressen erforderlich – hierfür würden mindestens vier Mitarbeiter benötigt.

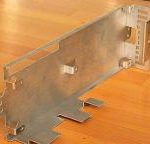

Ein Produkt-Beispiel ist ein komplexes Aluminum-Elektronikbauteil mit 17 Kantungen, für das ein Bedarf von 40 000 Stück/Jahr besteht. Das maximale Fertigungslos liegt bei 10 000 Stück. Die Rüstzeit für die Biegezelle beträgt 45 min. Bei einer Tagesleistung (24 h) von 480 Stück werden 3360 Teile/Woche gefertigt. Bei konventioneller Fertigung sind demgegenüber bei 57120 Biegungen etwa 200 Mannstunden/Woche erforderlich. „Selbst bei Zweischichtbetrieb mit zwei Abkantpressen und vier Mitarbeitern kämen wir nur auf etwa 2600 Teile pro Woche“, vergleicht Roser.

Klar, dass eine so produktive Anlage teurer ist als eine normale Gesenkbiegepresse. Für Eugen Roser kein Argument gegen die Biegezelle: „Sowohl von den Anschaffungs- als auch von den Betriebskosten her kann die Astro 100 NT ohne weiteres mit einer von einem Fachmann bedienten Abkantpresse mithalten. Und wenn ich noch die höhere Kontinuität und Wiederholgenauigkeit berücksichtige, rechnet sich die Biegezelle in jeden Fall.“

Roboter-Biegezelle produziert 24 Stunden am Tag

Rüstzeiten entsprechen denen manuell bedienter Pressen

Referenzteil

Elektronikbauteil

mit 17 Kantungen

Werkstoff: Aluminium

Blechdicke: 1,5 mm

Bei einer Tagesleistung (24 h) von 480 Stück fertigt die Roboter-Biegezelle Astro 100 NT 3360 Teile/Woche (7 Tage).

Bei konventioneller Fertigung könnten im Zweischichtbetrieb mit zwei Gesenkbiegepressen und vier Mitarbeitern – theoretisch – etwa 2600 Teile/Woche (5 Tage) gefertigt werden.

Kosten + Nutzen

Teilen: