Carbon im Maschinenbau, Energietransparenz in der Fertigung, schlanke, automatisierte Produktionsprozesse oder prozesssichere Komplettbearbeitung – das sind Trendthemen der Fachmesse AMB. Das PTW der TU Darmstadt und diverse Aussteller präsentieren innovative Ansätze und Lösungen dafür.

„Mittelfristig werden der Leichtbau, die Energieeffizienz und der Ausbau der Komplettbearbeitung die Produktionstechnik prägen“, sagt Robert Rost. Außerdem hielten zunehmend Additive Verfahren – auch kombiniert mit dem Zerspanen – sowie gezielt auf die jeweilige Anwendung zugeschnittene Automationssysteme Einzug in die Fertigung, ergänzt der Wissenschaftler. Er arbeitet am Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt im Forschungsschwerpunkt „Innovative Werkzeugmaschine“. Nach wie vor aktuell seien aber auch Aspekte wie die Standardisierung von Komponenten, die Modularisierung der Maschinen, verkürzte Prozessketten oder der Einzug der virtuellen Welt. In unserer Trendumfrage (ab Seite 38) bestätigen Werkzeugmaschinenexperten die steigende Nachfrage nach Kombinations- und 5-Achsen-Maschinen für die Komplettbearbeitung und cleveren, kostengünstigen Automationssystemen.

Gerade im Leichtbau sieht Diplomingenieur Rost noch großes Potenzial für weitere Entwicklungen. Und zwar sowohl was das sichere, effiziente und wirtschaftliche Bearbeiten der typischen Werkstoffe wie Aluminium, Titan, faserverstärkte Kunststoffe oder Schäume angeht als auch in der Konstruktion von Werkzeugmaschinen.

„Was CFK als Konstruktionswerkstoff im Maschinenbau anbelangt, sind Entwickler heute noch etwas zurückhaltend“, berichtet Rost. Das liege vielfach am anfangs häufig falschen Umgang mit dem Material. „Um mit Carbon Erfolg zu haben, muss man die aufs Bauteil wirkende Lasten genau kennen und den Faserverlauf entsprechend ausrichten.“ Viele Pioniere hätten das mangels Erfahrung nicht konsequent genug getan. Außerdem wurde CFK oft als schwarzes Wundermaterial betrachtet. Doch schon allein wegen des hohen Preises ist Carbon nicht überall sinnvoll. Langsam wachse aber auch im Maschinenbau die Erfahrung mit dem Werkstoff und damit auch das Wissen, wo und wie er richtig einzusetzen ist.

Das belegt eine Reihe von Beispielen, erfolgreich im Maschinenbau umgesetzter Komponenten aus Carbon. So bietet Hainbuch ein Leichtbau-Drehfutter an, Mapal hat ein Ausdrehwerkzeug für große Durchmesser im Programm, dessen Brücke aus CFK ist, Trumpf hat als Option für eine hochdynamische Laserschneidanlage eine Carbonbrücke im Portfolio und Schunk CFK-Linearachsen für Handlingsysteme.

Welche Vorteile CFK-Komponenten bieten können, will die Roschiwal + Partner GmbH auf der AMB in Halle 7 auf Stand A34 zeigen. Die Augsburger haben eine CFK-Pinole für Werkzeugmaschinen entwickelt, deren Eigenschaften an der Hochschule in Reutlingen untersucht wurden. „Wenn sich die ersten Anzeichen der Versuche bestätigen, lassen sich die Bearbeitungszeiten durch die CFK-Pinole messbar senken“, sagt Roschiwal-Geschäftsführer Robert Merk. Der Grund: Das bessere Dämpfungsverhalten ermöglicht höhere Schnittgeschwindigkeiten. Darüber hinaus sorge das im Vergleich zu einem Stahlschlitten optimierte Schwingungsverhalten für bessere Oberflächengüten.

Robert Rost fasst die Vorteile zusammen: „Das geringe Gewicht von CFK-Komponenten erlaubt dynamischere Bewegungen und höhere Nutzlasten. Die thermische Ausdehnung ist einstellbar, das Dämpfungsverhalten und die chemische Beständigkeit sind sehr gut.“ Dass das Material dennoch kein Allheilmittel ist, zeigt eine Untersuchung des Wissenschaftlers: Bei einer Massereduktion des Werkzeugwechsler-Schwerts um 50 % durch Verwenden von CFK kann das benötigte Antriebsdrehmoment lediglich um 6 % reduziert werden. „Hier lohnt sich der Einsatz aus wirtschaftlicher Sicht nicht“, sagt Rost. Interessanter sei der Leichtbauwerkstoff für Getriebekomponenten oder Kugelgewindetriebe. Deren reduzierte Massenträgheit wirke sich deutlich auf den Energieverbrauch aus.

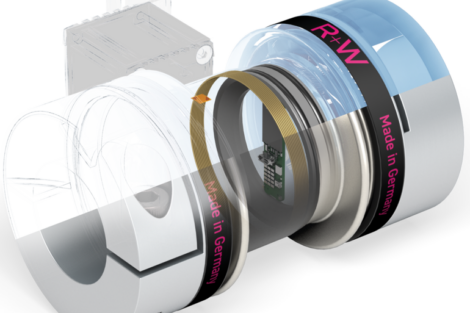

Mit Blick aufs Bearbeiten von Faserverbundstoffen sieht der Forscher vor allem in zwei Bereichen der Werkzeugmaschinen noch Entwicklungspotenzial: „Wegen der starken Staubbildung sind hier eine sehr gute Absaugung und perfekt abgedichtete Lager und Führungen extrem wichtig.“

Die wachsende Bedeutung von CFK in der Fertigungstechnik hat das PTW bewogen, dem Werkstoff eines der fünf Themencluster auf dem Gemeinschaftsstand in Halle 5 (Stand D32) zu widmen. Unter dem Label „Innovationstour – Trends von morgen“ werden dort Ansätze und Lösungen für aktuelle und künftige Fertigungsprobleme gezeigt. Experten führen mehrmals täglich interessierte Besucher um den Stand. Unter den Partnerunternehmen befinden sich Hersteller von Werkzeugen, Maschinen und Automatisierungstechnik sowie Dienstleister und Anwender. Sie präsentieren innovative Lösungen für fünf fertigungstechnische Herausforderungen:

- Im Cluster „CFK im Maschinenbau“ geht es sowohl um den Einsatz von Carbon als Konstruktionswerkstoff als auch ums effiziente Bearbeiten des Materials.

- Das Cluster „Energieeffizienz“ zeigt, wie sich mehr Transparenz in den Energieverbrauch einer Produktion bringen und daraus sinnvolle Effizienz- und Sparmaßnahmen ableiten lassen.

- Das Cluster „Lean Machining“ veranschaulicht, welche Potenziale sich etwa mit Hilfe schlanker Materialflüsse und optimal auf vor- und nachgelagerte Prozesse zugeschnittene Maschinen noch heben lassen.

- Im Fokus des Clusters „Prozesssichere Komplettbearbeitung“ steht hohe Flexibilität bei zugleich hoher Produktivität.

- Und das Cluster „Zahnradfräsen“ zeigt, wie sich anspruchsvolle Verzahnungen mit Standard-Werkzeugen und Universalmaschinen herstellen lassen.

Die wachsende Bedeutung des Themas Energieeffizienz zeigt nicht nur die ursprünglich vom Verein Deutscher Werkzeugmaschinenfabriken (VDW) in Frankfurt/M. initiierte Kampagne Blue Competence (mehr dazu ab Seite 96). Auch die namhaften Werkzeugmaschinenbauer haben die Notwendigkeit erkannt, den Energiebedarf in der Fertigung zu senken. Vor allem die Anbieter aus dem deutschsprachigen Raum sind in Sachen energieeffiziente Werkzeugmaschine bereits seit langem Vorreiter und wollen sich mit ihrer Expertise weiter vom Wettbewerb – etwa aus Asien – abheben. Stellvertretend für die Branche sagt Martin Kapp, Vorsitzender des VDW und Geschäftsführer der Kapp GmbH in Coburg: „Werkzeugmaschinen sind Schlüsselfaktoren für eine nachhaltige Produktion in allen Fertigungsbranchen. Mit unserem Prozess-Know-how können wir dazu beitragen, die Abläufe in den unterschiedlichsten Bereichen zu optimieren.“ Um das bestmögliche Ergebnis zu erreichen, darf der Fokus dabei jedoch nicht auf eine möglichst sparsame Maschine beschränkt bleiben. Vielmehr gilt es, den Gesamtprozess zu optimieren.

Als weiteren großen Trend nennen viele Experten die Entwicklung hin zu intelligenteren Systemen. „Die Zukunft heißt für mich: Eine Werkzeugmaschine unterstützt ihren Bediener vollumfänglich“, sagt etwa Gisbert Krause, Geschäftsführer der Kölner Hommel GmbH, „sei es beim Programmieren, Überwachen des Bearbeitungsprozesses, beim Werkzeugmanagement, oder der Qualitätssicherung.“ Die Hilfe reiche bis zum Service und dem optimierten Ressourceneinsatz.

Vor allem vor dem Hintergrund eines drohenden Fachkräftemangels und des demografischen Wandels sind clevere Assistenzsysteme eine Voraussetzung, dass die zunehmend komplexe Maschinen- und Prozesstechnik beherrschbar bleibt. Auch Robert Rost vom PTW sagt: „Künftige Maschinen müssen nicht nur möglichst intuitiv zu bedienen sein. Bedenkt man, dass künftig vermutlich häufig auch ältere Menschen an den Anlagen arbeiten, dann dürfen auch deren Bedürfnisse an eine klare, gut erkennbare Bedienstruktur nicht vernachlässigt werden.“

Über die reinen Assistenzsysteme und Bedienhilfen hinaus geht die Vision von Prof. Christian Brecher. Er sieht zunehmend vernetzte Produktionsumgebungen, die eine flexible und dennoch produktive Fertigung hochwertiger Produkte ermöglichen. Auf dem Weg zur stark vernetzten und durchgängig planbaren Produktion gebe es jedoch noch einiges an Forschungs- und Entwicklungsarbeit zu leisten, sagt der Wissenschaftler, der den Direktorien des Werkzeugmaschinenlabors (WZL) der RWTH Aachen und des Fraunhofer Instituts für Produktionstechnologie (IPT) in Aachen angehört. „Um die Potenziale vollständig zu erschließen, müssen insbesondere die Modellwelt und die Realität in Einklang gebracht werden. Dazu gilt es, der sensorischen Prozessdatenaufnahme wieder stärkere Bedeutung beizumessen.“

Über die aktuellen Trends hinaus nennt Robert Rost langfristige Herausforderungen, die auch Einfluss auf die Fertigungstechnik haben – etwa die Urbane Produktion mit ihren knappen Platzverhältnissen, die alternde Bevölkerung, das Bearbeiten neuer Materialien aus der Nanotechnik oder das Etablieren von Know-how als Ressource zur Sicherung des Standorts Deutschland.

Haider Willrett haider.willrett@konradin.de

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: